Обретая Toyota production system

30 Сен 2008 Павел Рабунец в рубрике Интересно, Истории, Рекомендуем | 46 комментариев

Просмотров: 10 896

Бережливое производство приходит в жизнь каждого из нас каким-то своим, особенным образом. Кто-то услышал от преподавателей, у кого-то был спецкурс, другие читали в журналах или, возможно, рассказали бизнес-партнёры. Не исключаю также, что некоторые люди сами доходят до идей Тойоты.

Интересно, как в вашей жизни появилось бережливое производство? С каких пор вы живете по принципам непрерывного совершенствования? Можете оставлять свои истории в комментариях.

Этим постом хочу рассказать, как Toyota production system обретал я.

Меня всегда притягивала Япония. Вообще, наверно, это судьба. По-другому я не могу объяснить череду событий, благодаря которым я могу повторить Вячеслава Маркова, указав «Тойота» в графе религия в профиле Вконтакте.

Сразу скажу, что особого курса бережливого производства да и производственного менеджмента в программе моей специальности не было. Помню, на одной из лекций, мысль, вскользь брошенная преподавателем – о превосходстве японского автомобилестроения – очень зацепила моего одногруппника. «Немецкие автомобили, – парировал он – лучшие в мире». Не буду углубляться в подробности, спор получился затяжным, жестким и ни к чему, можно сказать, не привел. Тогда я не вступал в разговор, не имея своей позиции и знаний по этому вопросу. Но заметку где-то в далёком уголке своего мозга поставил.

Еще раньше, один из моих знакомых – занимавший руководящий пост в одной фирме, говорил о немыслимой для российской действительности вещи – японская Тойота почти не имеет складов, а готовые машины не ждут и нескольких часов перед отправкой на реализацию. Помню, что его этот факт очень впечатлял, а меня невероятно удивлял, ведь его компания практически полностью состояла из складов…

Непосредственно с производственной системой Тойоты, пусть и в теории, я впервые столкнулся … на курсе мировой экономики. Наш преподаватель сам был увлечен успехами Японии, и, с упоением рассказывая о японском экономическом чуде, неоднократно упоминал «тойотизм». Немного погуглив и пояндексив понятие, я нашел множество интересных ресурсов и документов, однако понял, что «тойотизм» – это всё же слишком общее и размытое понятие.

«Тойотизм» противопоставляется фордизму, его называют «фордизм наоборот», хотя сейчас мы знаем, что Генри Форд, на самом деле, сыграл весомую роль в истории производственной системы Тойоты. Сам Тайити Оно ссылался на Форда.

Однако, я думаю, что «тойотизм» употребляется чаще как термин экономической социологии, его используют в работах по экономике труда. Я понимаю тойотизм, прежде всего, как философию менеджмента. Мне же была интересна система Тойоты как система организации производства, производственного менеджмента. Сейчас термин тойотизм употребляется гораздо реже чем, скажем, бережливое производство и производственная система Тойоты. Объяснения сути тойотизма, найденные в сети, меня не удовлетворили. Только недавно в книге Тайити Оно «Производственная система Тойоты» на странице 126 прочитал, что термин тойотизм сформулировал Кийитиро Тойода.

Я продолжил поиски, спрашивая все популярные поисковые машины, не видели ли они где-нибудь «японский менеджмент». Как оказалось, здесь вообще поле непаханое. Можете сами проверить.

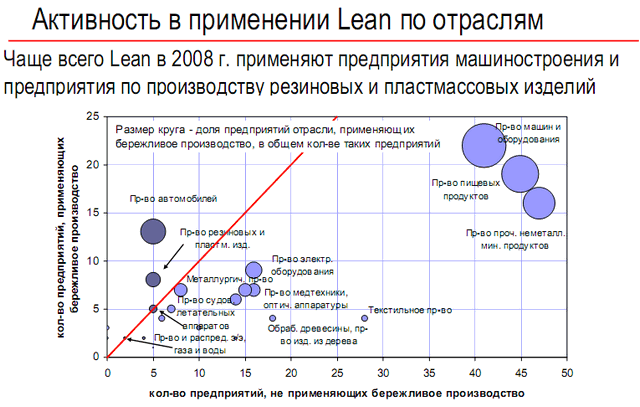

Так получилось, что сразу по нескольким дисциплинам мои задания были связаны с Японией или японским менеджментом. Как будто кто-то сам меня подталкивал на эту тропинку. Качал из интернета инфу гигабайтами и читал книги многими килограммами, я уж и не помню как мне попались jit, канбан, кружки качества, 5s, кайдзен (кайзен), муда и другие на первый взгляд почти матерные слова :). Потом я обнаружил и бережливое производство и производственную систему Тойоты. Роюсь в памяти и вспоминаю, что в голове у меня тогда творилась каша – потому что существовало множество мнений что-куда входит и к чему относится. Даже в курсовой, перед сдачей на проверку, я исправлял, что более обширное понятие – lean, кайдзен или еще что-то. Известная статья в Эксперте – «Пошел ты на гембу муду разгребать» немного проясняла ситуацию. Там же нашел фундаментальное исследование ИКСИ о модернизации производственных систем на российских предприятиях. Подобное исследование не проводил больше никто. Кстати, в конце 2008 года были представлены результаты повторного исследования.

Друзья подарили мне «Дао Toyota», когда я достал их разговорами об успехах японских компаний – прочитал взахлёб, но не успокоился на этом. Весной принял участие в отборе в Летнюю школу для молодых экономистов, организованную ИКСИ и ВШБ МГУ. Разные вопросы были – о конкурентоспособности российских компаний и как ее поднять – но стержнем моих ответов было бережливое производство. Какова же была моя радость, когда меня приняли, и, приехав, я понял, что TPS – одна из главных тем этой летней школы! Вот вам еще одно совпадение, которому у меня нет объяснения… Там я узнал, что книги по японскому менеджменту и бережливому производству делает не только Альпина. Прочитал вышеупомянутую книгу Тайити Оно, затем «Систему менеджмента Тойоты» Ясухиро Мондена. Хорошие книги, как оказалось, есть, только в провинции их сложно было найти.

Естественно, диплом я решил писать на тему, связанную с бережливым производством. При подготовке диплома я использовал много книг из серии «Бережливое производство» ИКСИ, книги Дж.Лайкера, М. Имаи, я даже нашел книгу 1989 года – «Тоёта. Методы эффективного управления» Ясухиро Мондена, и, конечно, был перелопачен большой объем информации из глобальной сети. Как ни странно, только в процессе написания диплома по бережливому производству я скачал одноименную книгу Дж. Вумека и Д. Джонса, однако, книга не очень впечатлила. Всё-таки Оно, Монден и Лайкер на мой взгляд компетентнее и пишут гораздо лучше.

Где, на какую тему я писал, и что получилось – можете прочитать в одном из обсуждений в группе Вконтакте.

Этим летом был всего лишь в ста километрах от Родины производственной системы Тойоты, на далеком острове Карафуто, как до сих пор японцы называют Сахалин. Историческая справка – только после II Мировой на всём острове установилась Советская власть. Моим впечатлениям и наблюдениям о Сахалине, его японской страничке в истории я планирую посвятить отдельный пост. Думаю, будет интересно узнать, чего смогли добиться японцы за 40 лет, чего не удалось нам, и что мы имеем сейчас. Знаете, быть настолько близко к стране мечты и не побывать там кажется преступлением. Но… я его совершил. К сожалению, сломанная на чудесном острове нога не дала воспользоваться шансом. Потому – не в этот раз. Наверно, суждено мне побывать на японских островах, только целенаправленно туда отправившись. Так и сделаю:)

Этим летом был всего лишь в ста километрах от Родины производственной системы Тойоты, на далеком острове Карафуто, как до сих пор японцы называют Сахалин. Историческая справка – только после II Мировой на всём острове установилась Советская власть. Моим впечатлениям и наблюдениям о Сахалине, его японской страничке в истории я планирую посвятить отдельный пост. Думаю, будет интересно узнать, чего смогли добиться японцы за 40 лет, чего не удалось нам, и что мы имеем сейчас. Знаете, быть настолько близко к стране мечты и не побывать там кажется преступлением. Но… я его совершил. К сожалению, сломанная на чудесном острове нога не дала воспользоваться шансом. Потому – не в этот раз. Наверно, суждено мне побывать на японских островах, только целенаправленно туда отправившись. Так и сделаю:)

Сейчас, меня пригласили работать в ИКСИ – заниматься распространением и популяризацией идей бережливого производства на просторах российской глобальной сети; должность моя уникальна по своему названию – менеджер по представленности Института комплексных стратегических исследований в сети интернет. Данный пост – дебют этого сотрудничества.

Что дальше – покажет время. Главное – я буду верен принципам постоянного совершенствования. Сейчас хороших книг по бережливому производству/производственному менеджменту появляется все больше. Интересные статьи пишутся чаще. Будем учиться. Будем менять свои предприятия и страну к лучшему.

P.S.

Благодаря кризису, как ни странно, я еще больше утвердился в том, что методам бережливого производства нет альтернативы. Как и многие люди, я нахожу японские производственные системы возможно единственным способом пережить кризис и остаться на плаву. И даже оказаться в выигрыше. Постоянное совершенствование бизнеса предопределяет лидирующие позиции предприятия и выпускаемой продукции на рынке. Самый яркий пример в подтверждение этих слов — компания Toyota.

Рекомендую:

Бережливое производство в России и мире. Lean-карта

Производственная система Тойоты: уходя от массового производства

Ежедневно и с полной отдачей!

Toyota — секрет её величия. Тойодаизм

Как это было в Японии — История успеха японской экономики. Часть 1

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

Павел, я уже 12 лет работаю в Тойоте, но полтора года назад впервые побывала на Toyota Long Beach Manufacturing Plant, где увидела своими глазами lean in action. Изумительная система, вы правы. Сейчас в Америке большой упор делается на применение этой системы в управлении кадрами и клиентами, а не только на производстве. Результаты применения Lean Thinking в retail business впечатляют. Я закончила executive MBA in Leadership, где нам читали Lean Management класс, и смогли показать четкую связь между принципом бережного производства, управлением и лидерством.

Могу поделиться опытом и знатниями, если вам интересно.

Мне интересен Ваш опыт и знания.

Какова связь между принципом бережного производства, управлением и лидерством?

Павел, весьма интересный рассказ о пути к Бережливому производству. Много подобного было и у меня…

В настоящее время использование методов и идей Бережливого производства особенно актуально в нашей стране и будем надеяться, что с его помощью удасться поднять нашу промышленность на новый уровень развития. :)

Паша, хорошая идея описать, как состоялось твое знакомство с TPS. У меня все было достаточно спонтанно и ситуационно. В Высшей школе бизнеса МГУ в начале 2005 г. открылась программа «МВА-Производственные системы». Так случилось, что я попал на занятия по TPS, где впервые услышал слово «муда». И началось… )

С наилучшими пожеланиями,

Вячеслав Болтрукевич

Добрый день! Я познакомился с TPS в 2006 году, работая на одном предприятии по производству автокомпонентов для АО «АВТОВАЗ». Меня переквалифицировали, направили на обучение… но оно было недостаточным и я принялся штудировать всю доступную информацию в инете (на это ушло ОЧЕНЬ много времени, сил и денег), все статьи перевел в Word и скомпоновал по отдельным темам (5S, TPM, Kaizen и т.д.), нашел отсканированные книги (некоторые упомянул в посте Павел) и принялся изучать… Меня еще так ничто и никогда не завлекало… Эта тема очень интересная и я собираюсь работать и далее в данном направлении…

Галина, доброго времени суток!

Спасибо за комментарий.

Здорово, что пост нашел столько отзывов. И ваш ответ — первый.

12 лет в Тойоте? Это серьезно. Можно подробнее про вашу работу?

Конечно мне, да и всем читателям блога будет очень интересно. Думаю, ваши знания и опыт весьма ценны.

Евгений, действительно наши пути к Бережливому производству имеют много общего.

Наверно многие студенты находили для себя систему Тойоты как и мы. Но отличия всегда есть. Их знать — тоже интересно.

И я уверен в спасительной роли Бережливого производства для российской промышленности!

Я работаю финансовым директором в одном из автосалонов Тойота в районе Сан Франциско, Калифорния. Была одной из первых студентов University of Toyota в 1998 году. Также занимаюсь обучением персонала, и делаю презентации на темы связанные с управлением. Сразу же извиняюсь за построение предложений, не приходилось еще говорить на эту тему по русски. Термины muda и lean thinking сейчас все больше и больше употребляются в knowledge work, а не только в производстве. Меняется только цель, а результат одинаков. В производстве, цель- добиться высокого качества с наименьшими затратами. Это достигается путем избавления от waste, и уменьшения труда которое не добавляет ценности. (eliminating waste and reducing non value-adding work). В knowledge work цель- повысить ценность работы для клиента. (add value for customers focusing on on value adding work).

очень интересный подход.

уточню, focus is on value adding work vs reducing non value-adding work

Павел, статья – класс! Способствует открытому диалогу и рассказу о своих ощущениях при знакомстве с Lean. А это главное! …в нашем деле)))…

Моё знакомство началось с попыток создать систему менеджмента качества на керамическом производстве и получить сертификат соответствия стандарту ИСО. Наверное, пару лет назад ИСО было модным занятием для заводов, и все активно его изучали и пробовали. Сертификат состоялся, но исключительно для рекламы, и живого эффекта внутри он не принёс.

И как-то у меня это всё ИСО не укладывалось с реальным производством, технологическими процессами и качеством продукции, сырья и полуфабрикатов. Я стал искать ответы на вопросы качества изделий в известных методиках: 6 сигм, Процессный подход (уже отдельно без ИСО), ССП и др. и наткнулся на Lean!.. Сразу понравилось!

Прочитал сначала Вумека и Джонса «Бережливое производство», затем Лайкера «Дао Toyota», и нашёл много отличий. Но это только вдохновило! И здесь соглашусь с Пашей, Вумека изучать не советую: всё-таки противоречит его книга авторам TPS, если внимательно посмотреть.

Теперь осваиваю lean только в японском варианте.

И через полгода методом проб и ошибок (но уже в почтовой логистике) стали появляться производственные ячейки, в которых рабочие знали поток единичных изделий и время такта, первые попытки канбанов. А вот добро от руководства на это дело было получено после достижения конкретных результатов.

Но параллельно в компании велась работа по созданию автоматизированной системы управления и все плюсы от внедрения были отнесены к новому программному обеспечению. И ребята пошли другою дорогою…

С тех пор у меня остался вопрос: Кто же всё таки создаёт ценность в производстве: рабочие или АСУ?

Сейчас работаю в строительстве и применяю отдельные принципы Lean при проектировании заводов ЖБИ, там где имею возможность, без особой поддержки начальства.

Да стараюсь друзей приобщить к этому увлекательному миру, и знаете – они меняются, если ежедневно и с полной отдачей!!!

Познакомился с этой концепцией на прошлой работе — вовремя презентации одного управленческого ПО продавцом было много рассказано о Тойота. После этого приобрел Лайкера «Дао Toyota», где нашел для себя много ответов. С тех пор самостоятельно изучаю концепцию «Бережливого производства». И считаю, что самый большой эффект будет не от освоения этой концепции промышленными предприятиями, а от ее внедрения в гос.аппарате.

Вячеслав, интересный комментарий!

Даже боюсь представить, насколько сложными могут быть изменения в организации, если одновременно внедряется новая АСУ и lean.

По собственному опыту могу сказать, что если брать внедрения АСУ в российских компаниях, эти программные системы часто воспринимаются (особенно руководством) как панацея от многих бед.

Однажды, просматривая материалы по внедрениям корпоративных информационных систем, я хорошо запомнил мысль, что из всех случаев внедрения АСУ удачными оказываются только 20%. Ключевыми факторами провального внедрения многие источники называют неэффективное управление процессом внедрения и незаинтересованность руководства.

Часто информационные системы внедряются в компании примерно с той же целью, что и стандарты ИСО: чтобы повысить престиж, или, скажем, стоимость компании перед продажей.

Считаю, что при выборе пути развития организации нужно прежде всего отталкиваться не от внедряемой АСУ, а от вопросов управления. Информационная система безусловно важна для функционирования любой современной компании, но все же ей отведена определенная функция, которую важно правильно понимать.

Поэтому к первоочередным вещам при внедрении чего-либо в организации отношу вопросы корпоративного управления, производственного менеджмента. Таким образом, АСУ никак не может считаться ключевым элементом в процессе создания ценности.

Вообще, тема затронута крайне интересная, можно раскрыть дальше, если есть желание ;).

Александр! Безусловно интересная тема…

Сейчас я понимаю задачу АСУ оборудованием и процессам пр-ва, как помощь производственной системе, оптимальному выполнению операций по методам Lean, а не наоборот. То есть, автоматизация нужна там, где она нужна и не более…

А вот, не укладывается, почему в России всё же предпочитают внедрять дорогое программное обеспечение и АСУ, чем «простые» японские методы, не требующие значительных затрат, но позволяющие сократить потери и создать новую (которую понимают далеко не все) культуру производства?

Что касается информационной системы, предоставляемая информация должна сообщаться рабочим на технологической линии «точно вовремя», а значит в строго определённом количестве и к определённому времени. А если так, то канбан – простая, дешёвая в эксплуатации, надёжная и главное… всем понятная информационная система!

На прошлой работе когда пришел узнал новое слово Канбан, 5С и думал о чем все идет речь. Потом нашелся человек который порекомендовал прочитать Дао Тайота, тут и все началочь попались на глаза Гемба, Гемба Кайдзен. Потом пришлось уйти на другой завод и когда услышал что там организовывают отдел по внедрению производственной системы был очень рад. Так я стал специалистом по внедрению. Перечитал много литературы сейчас прохожу обучение на тренера. Плохо только одно сколько людей и организаций начали внедрять и мало кто, что показывает рассказывает, Тайота говорит об обратном все в месте должны работать сообща. И про Тайоту очень мало информации только в авто журнал понемногу информациии, а так что бы был отдельный сайт со всеми наработками кто что делает как в Тайоте проводят в жизнь те или иные инструменты.

Это доказано что применение принципов Бережливого Производства в управленческих организациях приводит к повышению производительности работников. Мuda (waste) в организациях тормозит развитие. Необходимо пропустить каждый процесс применяемый в организации через призму Муда, и посмотреть на следующие параметры, существуют они или нет, и как они влияют на результаты процесса: overproduction ( слишком много документации повторяющей себя, многочисленные копии, и т.д.), waiting (oжидание начала собрания, очереди за ….. и т.д.), defects (отсутствие необходимой информации, обработка ненужной информации и т.д.), conveyance (информация на бумаге вместо електронного формата, ненужные заверения и т.д.), over processing (слишком много ненужных деталей, шагов и т.д.), unnecessary inventory, unnecessary motion (плохая эргономика, поиски информации, и т.д.)

Вячеслав, я думаю, что руководство может предпочесть методы Lean системам АСУ только в случае полного понимания сути внедрения. Часто считается, что от руководства требуется только согласие и денежные средства для того, чтобы начать процесс улучшений.

Часто внедряемая АСУ является более «ощутимым» (tangible) объектом по сравнению с методами Lean, которые не «устанавливаются» в серверную стойку в определенной комнате. В случае АСУ начальство зачастую лучше видит связь «за что заплатили — то и получили». А методология управления (производственного/корпоративного/и проч.) — нечто неощутимое, и в то же время требующее погружения и сотрудников и руководства в процесс внедрения.

Иными словами, всем хочется «купить и установить», а не «внедрять и обучать»…