На одном из участков работа подходит к концу — Дневник начинающего lean-практика

18 мая 2012 Сергей Фролов в рубрике 5S и визуальный менеджмент, Lean в России и мире | 5 комментариев

Просмотров: 1 855Работа по внедрению 5s идет полным ходом, в сроки правда не укладываемся, в основном из-за того что все приспособления, шкафы и полки изготавливаем сами из отходов материала.

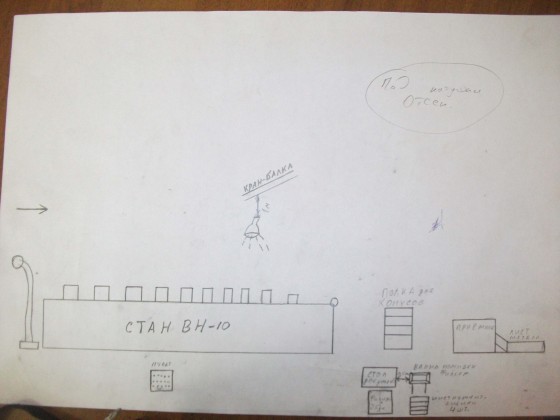

Решение вопросов по рациональному размещению решил возложить на самих рабочих, предложил им нарисовать свое рабочее место и обозначить на рисунке чего им не хватает, получился такой своеобразный кайдзен-блиц.

Выложу фото одного из участков, работа на котором подходит к концу…

Это полка где должен был храниться инструмент и калибры, но хранился там разве что мусор:

Мусор конечно же убрали, как и саму полку, заменив ее стеллажем с ячейками под калибры, фильеры и инструмент:

Установили дополнительное освещение над станом:

Изготовили стеллаж для сменных конусов:

Установили ограждения препятствующие закатывание катушек в рабочую зону станка и разграничили ячейки для их хранения и идентификации:

Изготовили и установили емкость для промывки фильер.

Установили направляющие для облегчения установки и снятия катушек:

Еще из нововведений придумали как хранить малые катушки:

Могу сказать, что уже начинаю любить свою работу, и рад, что судьба предоставила мне такой ценный опыт.

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

Да хватит уже заниматься 5С ради 5С! Поставьте уже цель — нормальную, реально снижающую затраты — например, снизить численность рабочих на участке на 10%. И ищите потери в работе, оптимизируйте, а попутно и 5С делайте на рабочих местах. А порядок наводить — да, приятно и красиво, но реальной эффективности не добавляет ведь.

Повторюсь, что руководство на координальные изменения не идет, двигать оборудование и закупать что-то новое не хотят. Предложений и идей по уменьшению времени переналадок и улучшению условий полно, но все изменения принимаются в штыки. Главное, что рабочие начали что-то предлагать и думать об улучшениях. К тому же появляется визуальный эффект.

«руководство на координальные изменения не идет, двигать оборудование и закупать что-то новое не хотят…»

Правильно делают! Некоторый порядок в цеху вы навели. Ящики и приспособы для катушек, инструмента и калибров вы наладили. А вот основные причины потерь определили?

Внедрение статистического входного контроля покажет, откуда возникают 10-и кратные затраты. «Правило 10-и кратных затрат» перечитайте: «Чтобы не возникало проблем — нужно предупредить несоответствия!»

1. Существует измерительная система, которая способна производить измерения в заданном диапазоне (для измерения в процессе)?

2. Воспроизводимость процесса оценили?

3. Пригодность продукта посчитали?

Возможно, вы при исправлении несоответствий тратите больше усилий (средств!), чем на производство всей продукции?!!! -) Исходные компоненты соответствуют спецификации? Параметры процесса соответствуют технологическому регламенту?

А продукция которую вы выпускаете соответствует ТУ?

Сделайте измерения, расчёты и покажите руководству, какие потери возникают во время выполнения процесса. Финансовые выкладки покажут – насколько эффективно и результативно ваше производство. Может оказаться так, что проще сдать ваше оборудование в лом и приобрести новое? Отремонтировать корпуса цеха. Сделать площадь цеха в 5 раз меньше. Затраты на отопление и освещение снизятся 10-и кратно!

Вы Сергей большой молодец! Вы на правильном пути! Правда в самом его начале.

Вчера прочитал статью про одержимость, оказывается, одержимость бывает созидательной и разрушительной.

У Стива Джобса — созидательная, у Ирины Тихоновой — разрушительная. Ирина, прежде чем отвечать, посмотрите с кем я поставил Вас в один ряд:))

Почему Дмитрий вы решили, что моя энергия разрушительная?

Расчёты в любой производственной системе жизненно необходимы!

Японцы, которым вы так поклоняетесь, просчитывают каждое движение и поэтому отвергают всё, что не несёт ценности продукту. «Семь инструментов качества» в японской экономике, не утратит своей актуальности никогда. Именно математический анализ, объективные научные методы статистического анализа и контроля, стали причиной стремительного успеха японских компаний. Скудность сырьевых, энергетических и территориальных ресурсов заставляет их просчитывать каждый сантиметр площади, грамм сырья, киловатт и т.д. Там вы не найдёте ни одного рабочего который бы не владел статистическими методами. Может они там речевками, лозунгами, призывами: «экономика должна быть экономной» вывели экономику вперёд?

Вы, наверное, боитесь за судьбу молодого человека Сергея Фролова, что он влезет в те сферы процесса (раскроет тёмные-тайные сферы) и его просто вышвырнут вон с предприятия?

Почему вы противопоставили меня Стиву Джобсу? Его путь это — во много путь разрушителя стереотипов, косности … Проиграв борьбу за власть с советом директоров в 1985 году, Джобс был уволен из Apple и основал NeXT — компанию, разрабатывавшую компьютерную платформу для вузов и бизнеса. В 1996 году Apple приобрёл NeXT, а Джобс вернулся в компанию, которую соосновал, и пробыл её CEO с 1997 по 2011 год. В 1986 году он приобрёл подразделение компьютерной графики Lucasfilm, которое было выделено как Pixar Animation Studios…

Незачем меня и сравнивать с великими. Меня уволили, просто потому, что воровать мешала, и кому-то захотелось украсть мои разработки.Я ни чего не разрушала, я всегда только созидала.