Поэтапная разработка и внедрение Производственной Системы Ростсельмаш

4 Авг 2015 Павел Рабунец в рубрике Lean в России и мире | 5 комментариев

Просмотров: 3 563

Ростсельмаш — лидирующий российский и один из крупнейших мировых производителей сельхозтехники с более чем 85-летней историей. И эти факторы имеют важнейшее значение не только в плане имиджа, но и в разрезе формирования нового облика компании, поскольку построение высокоэффективной производственной системы не может не иметь специфики, связанной с масштабами и сложившимися схемами работы.

«Развитие Производственной Системы Ростсельмаш» (ПСР) — долгосрочный многоэтапный проект компании, стартовавший в 2004 г. Многоэтапность, помимо необходимости проведения полномасштабной модернизации и оптимизации всех производственных и бизнес-процессов, объясняется желанием обязательного сохранения устоявшихся традиций, накопленного опыта и конструкторского потенциала.

Т.е. компания ставила задачей не копирование имеющихся образцов, а разработку собственной полноценной Производственной Системы Ростсельмаш, которая бы учитывала особенности и российской экономики, и отрасли, и нашего менталитета, и самого предприятия.

При подготовке Проекта руководство определило этапы развития следующим образом:

- 2004-2008 гг. Целенаправленная трансформация существующей ПС, ориентированной на массовое распределительное производство, в систему, нацеленную на удовлетворение рыночного спроса.

- 2008-2014 гг. Освоение принципов, систем и инструментов Бережливого производства (TPS-Lean).

- 2014-2018 гг. Создание гибкого стабильного производства, способного к быстрому освоению новых технологий и выводу на рынок новых моделей техники с одновременным исключением потерь на каждом рабочем месте

Инструменты, методы, итоги завершенных этапов

На первом этапе была проведена модернизация производства. Так, в течение этого периода были:

- просчитаны цепочки и уровень запасов по переделам, в результате чего удалось снизить уровень незавершенного производства с 30 до 14 дней;

- реорганизован конвейер по сборке комбайнов на выпуск всех модификаций и исполнений в одном потоке, исключая работу массивами вне заказов клиентов;

- переорганизованы участки — поставщики главного сборочного конвейера в соответствии с потоком создания ценности;

- организован участок сборки кабин с учетом равномерной загрузки и исключения потерь, что позволило увеличить выпуск кабин с 12 до 25 шт. в одну смену и исключить работу в две смены;

- организован участок сварки жаток (адаптеров).

В совокупности с сохраненным конструкторским потенциалом это позволило начать выпуск усовершенствованных моделей уборочной техники.

На втором этапе компания планомерно и поступательно осваивала основные принципы и инструменты системы: «Упорядочение/5S», Визуализация, Кайдзен-деятельность, отдельные элементы JIT (канбан, вытягивание, супермаркеты), направления системы TPM — СООПП, SMED, многие компоненты TQM, MRP (SAP\R3).

Наиболее заметные результаты достигнуты в процессах «Упорядочение/5S» и Кайдзен-деятельности. Кайдзен — непрерывное, постоянное улучшение деятельности с целью увеличения ценности и уменьшения потерь. Один из основополагающих принципов — вовлечение в процесс всех сотрудников.

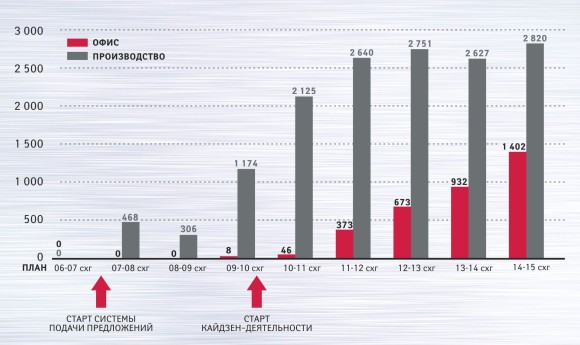

Впервые система подачи предложений от рядовых сотрудников Компании («Пуск») была запущена в 2006 г. Главный «фокус атаки» — улучшение продукции. Программа действовала 3 года, за это время было подано порядка 774 предложений. Однако в течение 2 и 3 года количество реализованных предложений стало катастрофически падать. Анализ показал, что руководители не справляются с объемом поступающих на рассмотрение заявок.

В итоге был проведен рестарт, была запущена программа Кайдзен и создана команда внедрения, в которую вошли мастера, технологи, контролеры ОТК и ремонтная бригада. В результате за 2009 г. было получено 1174 предложения, т.е. на 1000 больше, чем за 3 предыдущих года. Со 2-го года к Кайдзен-деятельности стали привлекать не только рядовых сотрудников производства, но всех сотрудников предприятия, включая коммерческое поздразделение.

Получаемые на начальном этапе внедрения системы предложения по большей части могли быть реализованы силами тех участков, откуда они поступили. Однако через очень короткий промежуток времени сложность задач возросла, в связи с чем в 2011 г. был сформирован участок по реализации для оперативного изготовления оснастки по потребностям сотрудников. Всего за полгода деятельности силами группы было реализовано 82 предложения, изготовлено 359 единиц оснастки и приспособлений.

С момента развертывания Кайдзен-деятельности наблюдается, в основном, положительная динамика. Так, в 2010 г. было подано 2 125, а в 2012-2013 гг. — 3 406.

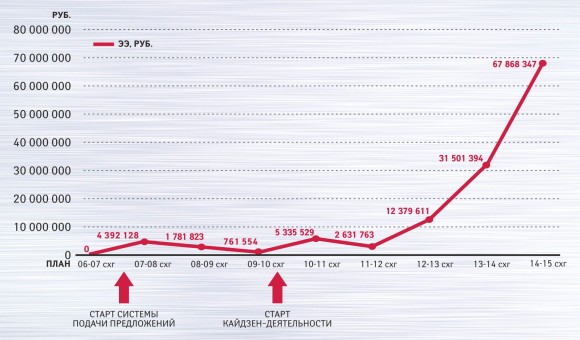

При этом наблюдается повышение качества предлагаемых улучшений, что отражается как на количестве принятых к реализации инноваций, так и на полученном экономическом эффекте. Проиллюстрировать это можно следующими цифрами:

- 2011 г. Введен целевой показатель по внедрению предложений, и за этот год получен экономический эффект 5 млн. 335 тыс. руб.;

- 2012 г. Введен показатель реализации предложений, а так же система премирования — от 3 до 10 % от годового экономического эффекта реализованных предложений;

- 2013 г. Введен целевой показатель экономического эффекта от реализованных Кайдзен предложений. Эффект составил 12,5 млн.;

- 2014 г. Экономический эффект практически при том же количестве поданных предложений составил уже 25,7 млн. руб.

В 2015 г. ожидается получить не менее 4 тыс. предложений от сотрудников и не менее 35 млн. руб. экономического эффекта.

Рост показателей кайдзен-деятельности связан также и с совершенствованием документооборота. С этой целью были предприняты следующие меры:

- упрощен, сделан более понятным и простым в заполнении бланк подачи предложений;

- снижен объем документации, обеспечивающей движение, согласование, подтверждение воплощения кайдзен-предложений;

- к первому этапу рассмотрения предложений мастерами участков подключены технологи, помогающие принять решение о возможности реализации улучшений силами участка или ТБ.

В настоящее время «Упорядочение/5S» и Кайдзен-деятельность внедрены во всех подразделениях Компании. К системе подачи предложений подключены все сотрудники. И с 2015 г. появился новый показатель — «Процент вовлеченности в систему подачи предложений». На текущий момент он составляет 43 % от общей численности персонала.

ПСР как конкурентное преимущество: цели и инструменты третьего этапа

Третий этап предполагает работу над дальнейшим повышением конкурентоспособности предприятия и выпускаемой им продукции. Для объективной оценки результатов планируется создать единую систему показателей, которая к тому же позволит более эффективно и своевременно управлять производством.

На первых двух этапах предприятие, по сути, опиралось на опыт мировых лидеров и искало пути строительства современного эффективного предприятия, способного гибко реагировать на потребности рынка с минимальными потерями. С течением времени, благодаря привнесенным извне методикам, помноженным на многолетние собственные трудовые традиции, Компания обозначила самостоятельный вектор развития.

В настоящее время разработана концепция дальнейшего формирования Производственной Системы, включающая определение основных её элементов (подсистем), их свойств и способов достижения этих свойств. Уже сегодня ПСР, основанная на принципах БП, является единой для всех производств Ростсельмаш и включает 7 подсистем управления:

- ПРОИЗВОДСТВО.

- ПЕРСОНАЛ.

- ЗАКУПКИ (МТС).

- КАЧЕСТВО.

- ТЕХНОЛОГИЯ (ПОДГОТОВКА ПРОИЗВОДСТВА).

- ЛОГИСТИКА.

- ОБОРУДОВАНИЕ.

Каждый элемент содержит управляющую и управляемую части, имеющие свои специфические характеристики и принципы действия. Определены горизонтальные и вертикальные связи между элементами, кроме того, ведется разработка связей между основным блоком, непроизводственными подразделениями, дочерними сообществами и Партнерами Компании. Запланировано расширение числа вовлеченных подсистем за счет конструкторских, финансовых, сервисных и маркетинговых служб.

Также на основе скрупулезного анализа последних 20 лет деятельности компании сформулированы 12 Основных Принципов ПСР:

- Клиентоориентированность. Заключается в знании всех клиентов, в т.ч. внутренних, их потребностей и ожиданий. Работа на удовлетворение и предвосхищение их нужд, незамедлительное внедрение изменений, направленных на повышение степени удовлетворенности, безопасности клиента.

- Синхронизация производственных потоков. Выполнение JIS и JIT принципов доставки узлов, элементов и деталей конструкции: в нужное место и в нужное время. Четкая координация всех производственных участков с главным конвейером.

- Обеспечение качества. Построение системы «встроенного качества» за счет обучения каждого сотрудника статистическим методам контроля и управления качеством, использования инструментов Pokа Yoke (Защита от ошибок) на стадиях разработки конструкции, процессов, оснастки и оборудования и FMEA (анализ видов и последствий отказов) на этапе проектирования и формирования технологических процессов.

- Командная работа. Вовлечение сотрудников в Кайдзен-деятельность на всех уровнях, практическое обучение использованию инструментов БП. Взаимодействие работников между собой и между подразделениями, в т.ч. с помощью кружков качества, межфункциональных команд для решения проблем.

- Компетенции и мотивации. Подготовка, переподготовка, обучение, повышение уровня квалификации в течение всего времени работы на предприятии, в т.ч. в «Академии Ростсельмаш». Формирование и пополнение базы знаний путем накопления опыта, отбора наиболее успешных практик. Формирование мотивационной составляющей как за счет достойной оплаты труда, выплат за эффективные рациональные предложения, так и за счет возможности к саморазвитию, повышению профессионального мастерства.

- Порядок. Следование принципам 5S, TPM.

- Поставщик — равноправный партнер. Направление усилий на параллельное развитие Компании и Поставщика, вовлечение партнера в процесс постоянного повышения качества продукции и затрат на ее производство и доставку. Единая система оценки и выбора поставщиков.

- Решение проблем совместно и едиными методами. Вовлечение в решение проблем всех сотрудников и действие по семиэтапной схеме: определение проблемы – наблюдение – анализ – разработка решения – выполнение – оценка результативности – стандартизация/реагирование.

- Лидерство. Личная ответственность руководителя за деятельность подразделения, сохранение статуса лидера через собственные проекты и следование принципу «Делай как я».

- Устранение потерь. Обучение сотрудников умению видеть и принимать меры (в рамках системы Кайдзен) к устранению 8 основных типов потерь — перепроизводства, ожидания, транспортировки, перемещения, избытка запасов, излишней обработки, дефектов, неиспользуемого творческого потенциала. Сохранение, стандартизация и распространение наиболее успешных методов.

- Безопасность. Безукоризненное соблюдение правил производственной безопасности, направление усилий для выявления и устранения опасных факторов. Регулярный инструктаж и воспитание привычки безопасного поведения.

- Стандартизация. Закрепление наиболее успешных решений в стандартах с целью упрощения функций управления, создания базы для обучения и аудита, предотвращения возникновения проблем. Разработка четких, кратких понятных документов, содержащих методику операции или стандарт.

По каждому принципу разработан перечень показателей с перспективой развития на 3-5 лет. Примененная методика планирования позволяет отслеживать состояние процесса развития, опираясь на реальные цифры. А следовательно, своевременно вносить коррективы, консолидировать усилия различных подразделений и служб и соблюдать единый вектор развития Компании.

Итоговым результатом руководство Ростсельмаш видит получение ПСР, обладающей совокупностью свойств, которые позволят достигать запланированных целей и с минимальными усилиями решать поставленные задачи.

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

По поводу документооборота более рационыльным решением был бы переход на СЭД, мы это сделали с помощью компании http://www.docsvision.com/

При объёме производства 14,2 млрд руб в 2014 г. 25,7 млн руб экономического эффекта — не очень большой показатель. Данные отсюда http://www.kommersant.ru/doc/2427207

Интересно — а есть ли в России убедительный пример получения выгоды от использования бережливого производства? 10 лет, потраченные в своё время на создание TPS, дали весьма убедительные результаты. Есть ли такие примеры в России?

В том то и дело, что если ставить целью экономический эффект ( о сути сокращение затрат) то и результаты будут не такие как на Тойоте. Потому что смысл бережливого производства не получение экономического эффекта в сколько-то миллионов рублей. Задача улучшать Компанию, делать ее адаптивной, способной выживать и реализовывать свою миссию.

Максим, а зачем тогда называть это «Бережливым производством»? Можно же назвать «Адаптивным». Я не сомневаюсь, что всегда все можно перевести в деньги, но иногда экономические службы это не умеют делать или не хотят. На самом деле, адаптация — это классно, но в том случае, если она экономически оправдана…

Не хотелось бы жить в мире, где всегда и всё можно перевести в деньги). Простым копированием методов устойчивого развития не получите. Проникнитесь духом Тойота, улучшайте процессы, смотрите в будущее;)