Почта Канады включает Лин-трансформацию

25 Сен 2014 Александр Ябелов в рубрике Lean в России и мире | Добавьте комментарий

Просмотров: 1 865

За барьером из пыли от оранжевой пластиковой обшивки рабочие с электроинструментом демонтируют металлическую суперконструкцию и желоба (лотки) огромной сортировочной машины почтового логистического центра Canada Post в Калгари. Но по-настоящему важные изменения происходят здесь благодаря лин-мышлению (lean thinking).

Сортировочная машина на площади 58000 кв. футов (5294 кв.м. – прим. ред.), восемь операторов и лабиринт конвейеров для сортировки входящих посылок были заменены ячейками, занявшими соседние 12000 кв. футов (1116 кв.м. – прим. ред.), с шестью операторами, работающими с соблюдением lean-принципов, времени такта, потока и сбалансированной работы. Когда сортировочная машина будет убрана, ячейка передвинется в дальнюю часть цеха, перенося операции сортировки ближе к месту разгрузки и погрузки почтовых автомобилей. Перемещение сократит логистический цикл и устранит потребность в конвейерах, что будет означать снижение затрат на техническое обслуживание и уменьшение количества травм, получаемых при выгрузке замятых лентой посылок.

Эти и другие улучшения в Калгари-центре и Почте Канады в целом показывают, как Lean-принципы могут выйти за рамки традиционного применения в компаниях с серийным производством.

Сортировочный центр в Калгари в цифрах

- Построен в 1975 году

- Площадь 350 000 кв. футов (32 500 кв. метров)

- 430 сотрудников работают в три смены ежедневно

- Ежегодно обрабатывает 425 млн. почтовых отправлений

- Один из двух механизированных сортировочных центра в провинции Альберта

Взглянем поближе

Как и многие услуги, почтовые операции кажутся совершенно отличными от традиционного производства. Клиенты производственных предприятий заказывают готовые изделия из сырья, которое те, в свою очередь получают от поставщиков. В почтовом сервисе клиенты, оплачивающие услуги, являются одновременно и поставщиками. Они «толкают» сырьё – посылки и другие отправления – в процесс доставки, в котором получатели порой даже не знают о поступающей почте, лишь предполагая такую возможность. На первый взгляд, здесь мало – если вообще есть – возможностей использовать такие лин-техники, как супермаркеты запасов готовой продукции и выравнивание производства. И ускорение движения «запасов» уже оплаченной почты не увеличивает денежный поток в традиционном понимании лин-подхода.

Однако начиная с середины 1990-ых руководители Почты Канады начали видеть в производственных операциях возможность для сокращения расходов и повышения качества услуг. В то время почта перемещалась большими партиями от одного огромного сортировочного комплекса к другому, где подолгу ожидала, а потом обрабатывалась так быстро, как только было возможно.

Оказалось, что построенные на принципах партий-и-очередей почтовые операции содержали много тех же потерь, которые бережливое производство выявляет и исключает из производственных процессов. Например, письма и посылки, подобно комплектующим, ожидали транспортировки и обработки. Большие партии почты, так же как и большие партии товара, требовали дополнительного пространства, оборудования и управления. (Перемещение почты быстрее не увеличивает денежный поток, но уменьшает количество контейнеров, вилочных погрузчиков и необходимых конвейеров). Почтовая деятельность, подобно её промышленным аналогам, содержала потери, связанные с перемещением. Длительные переналадки высокопроизводительного оборудования увеличивали время обработки. Ошибки в сортировке писем и посылок были эквивалентны производственным дефектам и переделкам. И хотя решения типа супермаркета не имели смысла в почтовой среде, поток присутствовал. На самом деле, обнаружилось, что поток и большинство лин-принципов применимы к осуществлению основной почтовой миссии по движению почты.

— Я раньше думал, что мы не производственная компания, что мы ничего не производим, — говорит Дон МакЛеллан (Don McLellan), директор по почтовым операциям комплекса в Калгари. – Но вы можете посмотреть на почтовые операции. То, что мы ищем – это поток: в одну дверь входит, через другую выходит.

— Интересной особенностью нашего бизнеса является то, что мы не можем активно применять вытягивающую систему, — добавляет Кали Сэндерсон (Carli Sanderson), менеджер проекта. – Мы не можем контролировать то, что приходит в любой момент времени. Поток между процессами основан на принципе FIFO (первый-вошёл, первый-вышел).

Команда улучшений сортировочного центра в Калгари добивалась непрерывного потока во многом теми же путями, как и на любом заводе или в офисе. Во-первых, они определили семейства продуктовых потоков создания ценности. Таковых оказалось четыре:

- Письма

- Посылки

- Экспресс-почта

- Периодические издания и рекламные материалы (включающие журналы, каталоги и рекламные образцы).

— В каждом продуктовом потоке был с успехом применен лин-подход – отмечает МакЛеллан.– Вот посмотрите, как это было сделано в периодике и рекламе.

Рассмотрим детали

Примерно двумя годами ранее команда по улучшениям, состоящая из менеджеров и инженеров, поверила в идею, что ручная сортировка в ячейках может происходить лучше и быстрее, чем в существующей на тот момент системе, в которой мешки с почтой в большом металлическом контейнере-«клетке» выкатывались из грузовика, ставились в зону отстоя и потом выгружались через люки в полу на скрытые конвейеры.

— Конвейеры скрывают весь объём так, что вы не видите ваших запасов. — отмечает МакЛеллан.

По транспортеру посылки поступали в сортировочную машину (более ранней версии, чем та, которая была описана выше). Операторы читали код направления посылок и вводили его в систему, которая направляла отправления в транспортировочную тележку. Эти тележки перевозились на другой участок для сортировки по конечным адресам.

— Мы обрабатывали мешки четыре раза, — говорит МакЛеллан. – Мало того, что это нерационально, так ещё операторы постоянно поднимали мешки в 50-60 фунтов (22-27 кг – прим.ред.)

Команда улучшения использовала картирование потока создания ценности и другие методы для изучения прохождения почты через сортировочное оборудование и решила, что вся почта может быть разбита на четыре основных группы: Восточная Канада, Южная Альберта, город Калгари и всё остальное, требующее последующей сортировки.

— Группы были подобраны так, что каждая из них получала 25% от общего объема почты, — поясняет Сэндерсон.

Затем команда рассчитала время такта – своеобразное сердцебиение любой лин-системы – поскольку это соответствует реакции производства на спрос. Они разделили количество времени в секундах за смену (минус нерабочее время) на потребительский спрос, т.е. обычный объем почтовых отправлений, ежедневно проходящих через процесс.

— У нас получилось, что один мешок мы должны обрабатывать каждые 24 секунды, — признаётся Сэндерсон. – если объёмы возрастали, всё, что нам нужно было сделать – это удлинить сортировочную ячейку. У нас для этого было время двух смен.

Следующим шагом стало определение и замеры времени фактических элементов работы операторов. Это помогло команде отделить действия, добавляющие ценность, от тех, что ценности не создавали (например, хождение) и избавиться от последних. Наблюдатели замеряли, сколько времени уходит на поднимание мешков, определение направления, вскрытие мешков, выгрузку отправлений, чтение адреса, перекладывание почты в контейнеры и т.д. После того, как элементы работы были определены, участники команды создали карту сбалансированной работы для персонала ячейки и перераспределили нагрузку, основываясь на времени такта.

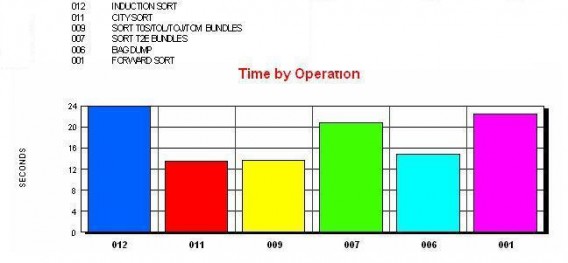

Начальная карта сбалансированной работы для создания ячейки по обработке рекламной почты. Общее время каждой операции сравнивается со временем такта 24 секунды. Это не видно здесь, но каждый вертикальный столбик составлен из небольших столбцов, представляющих различные рабочие операции. Высота каждого элемента пропорциональна времени, необходимому для выполнения этой работы.

В новой ячейке металлические клетки с мешками почты были выстроены в порядке их поступления на промежуточной полосе напротив первой операции («Приём»). Размер полосы подбирается таким образом, чтобы разместить на ней почту, обработка которой займет около 2 часов.

— Теперь запас прямо у нас перед глазами, а не на скрытых конвейерах, — объясняет МакЛеллан. – Когда объем работ визуально определен, вы знаете точно, что у вас есть. Вы можете планировать день. Кураторы в начале смены знают, каков объем работы и сколько персонала потребуется на участке.

Каждые 24 секунды оператор перемещает мешок из контейнера-сетки, стоящего в очерченной зоне рядом с лентами транспортёра. Используя подвесной манипулятор, он поднимает мешок, определяет по бирке направление и кладёт мешок на один из коротких транспортёров, которые соответствуют четырём основным почтовым потокам. Конвейерные ленты перемещают мешок на соседний участок, где операторы вскрывают ёмкость и немедленно сортируют отправления. Операторы могут переходить на другие сортировочные участки, чтобы помочь при увеличении объёма почты.

Пустой контейнер готов к отправке из зоны приёма, расположенной рядом в четырьмя конвейерами сортировочных ячеек.

Перед тем, как ячейка заработала, команда построила макет цеха, где операторы могли попробовать себя в новом процессе, почувствовать темп работы и высказать свои предложения. Команда также разработала стандартные рабочие документы для каждого участка, в котором описала основные шаги, в том числе ключевые моменты и советы по безопасности.

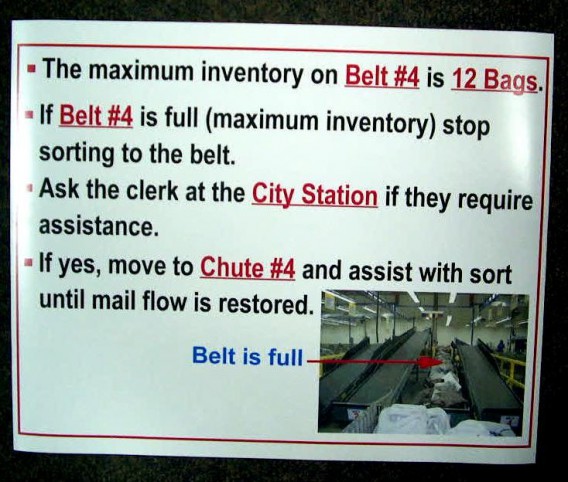

Стандартная рабочая инструкция сообщает операторам, как реагировать на повышение объема почты на сортировочном участке:

— Максимальный запас на Линии 4 составляет 12 мешков

— Если Линия 4 заполнена (максимальный запас) сортировка на эту линию прекращается

— Спросите сотрудника на сортировочном участке, нужна ли ему помощь

— Если «да», то идите к Выходу 4 и помогите сортировать почту пока поток почты не восстановится

МакЛеллан считает, что вовлечённость персонала и новый манипулятор помог операторам приспособиться к работе в ячейке: «Я боялся, что мы получим некоторую задержку, но этого не произошло». Совместное освоение темпа работы в новой ячейке оказалось очень полезным, считает он. В профсоюзных почтовых кругах, среди менеджеров было опасение относительно объема почты, который такая ячейка сможет рассортировать в заданный промежуток времени. Однако заданный такт и визуализация оказались полезны, так как сотрудники и бригадиры знали объем работ и понимали, торопятся ли они или отстают. Более того, операторы прочувствовали, что в новой системе «быстрее» далеко не всегда означает «лучше».

— Сначала они думали, что должны отправлять почту в ячейку так быстро, как только возможно, — рассказывает МакЛеллан. – Мы объяснили, что при обработке мешка каждые 24 секунды, почта проходит быстрее, и это экономит нам деньги. Если вы выгружаете мешок каждые пять секунд, это закупоривает систему.

Оператор участка приёма использует манипулятор для перемещения почтовых мешков из контейнера-клетки на ленту транспортёра, ведущей к участку, где другой оператор вскроет его и рассортирует содержимое.

| Показатели ячейки периодических изданий и рекламных материалов |

Предыдущее состояние |

Текущее состояние |

|

Используемая площадь |

17,000 кв.футов (1581 кв.м.) |

9,500 кв.футов (884 кв.м.) |

|

Количество операторов |

10-15 |

6-7 |

|

Производительность |

19 мешков/час |

25 мешков/час |

|

Время выполнения заказа |

2.03 дня |

0.98 дня |

|

Контроль процесса |

отсутствует |

Питч: 1 контейнер / 6 часов |

|

Путь, проходимый мешком |

2,294 фута (0,7 м) |

1,580 фута (0,48 м) |

|

Повторная обработка мешков |

46% |

11% |

|

Оценка эргономики пространства |

Средний риск |

Низкий риск |

|

Обработка рекламной почты улучшилось за счет замены механического сортировщика лин-ячейками |

||

Автоматизация преимущества

Лин-мышление также помогло исключить из потока пробки в автоматизированной системе Калгари. Первым шагом стало использование машин, которые автоматически гасили марки и ориентировали письма буквами вверх, чтобы следующие по процессу устройства могли распознать адрес, применить штрих-код и отсортировать письма для доставки по назначению. Письма, адресованные в Калгари, остаются на финальную сортировку по маршруту следования.

Обычно лотки, подающие письма в сортировочную машину были переполнены. Команда улучшения убедилась, что подача писем более мелкими партиями снижает вероятность затора. Так что теперь мешок обрабатывается за 35 секунд. Команда выяснила также и то, что машина может работать более быстро и ровно, если оператор будет вынимать большие конверты и сортировать их отдельно.

— Группа людей собралась вместе и придумала эти идеи, — рассказывает МакЛеллан. – Мы сказали, О’Кей, давайте попробуем, потому что лин-подход работает на нас.

В результате, письма, пришедшие в цех вечером, были отсортированы к 23 часам того же дня, вместо 3 часов следующего утра.

Уход от крупных партий почты окупается на конечной стадии, когда письма, адресованные в Калгари, сортируются по маршруту. Сортировочная машина считывает штрих-код, нанесённый на предыдущем этапе, и укладывает письма в небольшие лотки, каждый из которых соответствует маршруту перевозчика. Для Калгари определено примерно 1800 маршрутов, но в машине используется только 180 лотков, поэтому в машину закладывается 10 программ — сортировочных планов. После каждого прохода оператор выполняет аналог переналадки — смену плана. При этом требуется заменить или освободить лотки и загрузить следующую программу. Загрузка программы происходит автоматически и занимает всего пару минут. Но на очистку ёмкостей требуется 45 минут, в течение которых машина простаивает.

— На одном сортировочном плане мы обрабатывали за один раз 30-40 тысяч отправлений, полагая, что лучше обработать большую партию почты, чтобы снизить количество переналадок, — объясняет МакЛеллан. – Но мы не могли обработать больше, пока не опустошим лотки – иначе маршруты перепутались бы.

При переходе на сортировку меньшего количества писем и использовании для этого лишь половины лотков команде удалось увеличить производительность. Теперь, пока выполнялась сортировка в 90 лотков на одном конце машины, оператор освобождал от писем другие 90 лотков. Программа была переработана, чтобы сортировать два маршрута на каждый из 90 лотков. Оператор разделяет их с помощью цветной пластиковой закладки между стопками писем для каждого маршрута. В результате сократились промежуточные запасы, а сортировочный комплекс мог работать с той же пропускной способностью, как и раньше (30 тысяч писем в час), но постоянно, без остановок.

— Если теперь мы прогоняем через машину 10 или 15 тысяч писем, она никогда не перегружена, — говорит МакЛеллан. – И теперь у нас минимальные потери на переналадку.

Менеджеры потока создания ценности

Переход от мышления партиями к потоку потребовал обучения. Четыре года назад в Калгари-центре началось обучение всех бригадиров основам бережливого производства и картированию потока создания ценности. «Чёрные пояса», включая Кали Сэндерсон, прошли расширенный курс бережливого производства и методики 6Сигма. Объясняя разницу в этих двух подходах, она отмечает: «Если сортировочная машина выдаёт большой процент брака, который тормозит поток, применяем инструменты 6Сигма для выявления и устранения причины.» Менеджеры также владеют принципами картирования и лин-подхода, таким образом при помощи «чёрных поясов» они могут модернизировать и улучшить поток создания ценности.

— Менеджеры потоков создания ценности рассматривают поток от начала до конца, от приёмщика до доставки почты, – отмечает МакЛеллан. – Это существенно улучшило наш сервис.

Когда он приехал в Калгари-центр в 1999 году как мастер дневной смены, МакЛеллан и два таких же менеджера отвечали за все разновидности почты в своей смене. Спустя полтора года предприятие ввело менеджеров по семействам продуктов в каждой из трёх смен. Будучи операционным директором, МакЛеллан нажил немало морщин, отправляя своих управленцев в окрестности Калгари для общения с местными почтальонами.

— Они должны были посетить небольшие города, куда расходилась их почта, — рассказывает он. – Им пришлось пообщаться с сотрудниками почтовых отделений, где мы терпели неудачи, они наблюдали за разгрузкой их продукции и выясняли причину наших неудач. Таким образом, они действительно получили понимание процесса от начала до конца, от приёма в Калгари-центре до точки доставки почты.

Такие упражнения привели к реальным улучшениям в Калгари. Местный почтальон видел ошибки в сортировке почты, но мог сказать, чем они вызваны. Когда менеджеры потока видели проблему, они знали, откуда она взялась, так как были хорошо знакомы с процессами на сортировочном предприятии.

— Мы запрыгнули на новую ступеньку в своих усилиях по улучшению, — говорит МакЛеллан. – Мы никогда не смогли бы этого сделать, если бы не отправили своих менеджеров увидеть всё своими глазами.

Калгари-центр пытается расширить окончание потока создания ценности, работая со своими крупными клиентами, основными потребителями почтовых услуг. В городе работает самая крупная, после Торонто, сеть корпоративных офисов. Крупные клиенты должны уведомить заранее, когда они готовят массовую рассылку — например, квитанций – своим потребителям. Почтовые работники забирают почту поэтапно, начиная пораньше, чтобы сгладить объём, проходящий через сортировочный центр, вместо того, чтобы получить всё количество за раз.

— Поскольку Калгари – растущий город, благодаря нефтяному буму и льготной налоговой системе, наши почтовые объёмы постоянно растут, — сообщает МакЛеллан. — Нам приходилось испытывать затруднения, и наша система не справлялась с потоком, пока мы не начали применять Lean. Теперь эта система работает.

Ежегодно в Калгари добавляется 18000 адресов. Такого рода рост оказывает влияние на 12 периферийных почтовых объектов, называемых «депо», где работают почтальоны.

— Мы добавили столько маршрутов, что эти предприятия работают на пределе своих возможностей, но мы собираемся их увеличить.

Калгари-центр освободил в общей сложности 61000 кв. футов (5 673 кв.м.- прим.ред.), и Почта Канады сможет разместить часть операций на этом пространстве, а 12 небольших объектов сжать до 4 покрупнее.

— Таким образом, наши операционные расходы уменьшатся, транспортные затраты сократятся, стоимость аренды – тоже. – говорит МакЛеллан. – Задача в том, чтобы постоянное развитие сопровождалось сокращением расходов.

Стивен Уизерс (Steven Withers), директор по развитию логистики и процессов Почты Канады, говорит, что эти усилия по оптимизации компании начались в 1995 году, когда Том Чарлтон (Tom Charlton), ушедший на пенсию старший вице-президент по операциям, заинтересовался возможностью применения лин-подхода в почтовой сфере. Улучшения, несмотря на снижение объёмов по всей стране из-за развития электронной почты, включают в себя:

- 3,2 млн. кв. фута высвободившейся площади, снижающие зависимость от аренды

- 10 лет подряд в состоянии рентабельности;

- ежегодный возврат дивидендов правительству Канады, в т.ч. 59 млн. долларов в 2005 году;

- уменьшение зависимости от оборудования для погрузо-разгрузочных работ, обслуживания; транспортеров, погрузчиков и т.п.;

- резкое сокращение запасов, снижение времени выполнения заказа, повышение качества;

- высвобождение мощностей и увеличение доступного машинного времени;

- улучшение трудовых отношений – отсутствие недовольства от применения лин-подхода (компания гарантировала, что никто не потеряет работу в результате лин-преобразований).

Стивен Уизерс верит, что компания находится на новом этапе трансформации: «Мы уже преодолели стадию усовершенствования в отдельных местах, и начинаем планировать инициативы для улучшения производительности всей компании. Другими словами, это планы картирования потоков создания ценности и развертывание стратегии развития по методу хосин канри вместо локальных улучшений. Мы также на пороге всеобщего пониманию Lean, как философии, которая уже не уйдет вместе с ключевыми фигурами.»

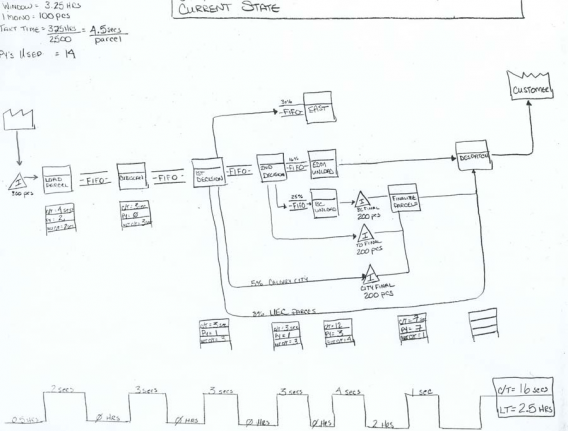

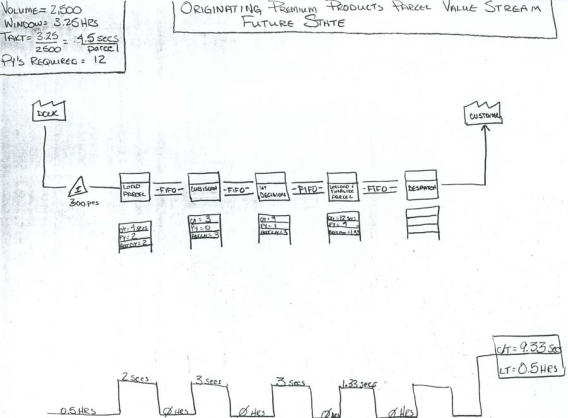

Пример карты потока создания ценности текущего и будущего состояний по сегменту «Экспресс-почты»:

Карта потока текущего состояния по экспресс-почте

Карта потока будущего состояния по экспресс-почте

Оригинал статьи на английском: Canada Post Puts Its Stamp on a Lean Transformation, Chet Marchwinski, Lean Enterprise Institute.

Фото: Chet Marchwinski, Lean Enterprise Institute, Canada Post

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях: