Первые шаги — Дневник начинающего lean-практика

18 Апр 2012 Сергей Фролов в рубрике Lean в России и мире, Мнение практика | 20 комментариев

Просмотров: 4 376

Ранее я работал на заводе «МИКРОН», где активно внедряется бережливое производство. Так получилось, что работу потерял.

Устроился на новое место работы мастером механического участка — бардак ужасный. Сразу же начал внедрять 5s, шло очень тяжело — рабочие не верили в успех. После внедрения двух этапов мои старания заметило руководство, предложили стать начальником заготовительного цеха. Оказалось, что там все еще хуже и сложнее.

Решил предложить руководству начать внедрять бережливое производство, т.к предприятие начинает тонуть — рекламации, постоянные простои из-за поломок, ожидания, неравномерная работа. Назначил встречу с руководителями, решил начать с создания карты потока, внедрения 5s и канбан(номинклатура небольшая). Сам никогда лично внедрением до этого не занимался. Как и было назначено я зашел в кабинет директора в 13:00, директор хотел выслушать меня сначала один, а после решить стоит предлагать это владельцу фирмы или нет.

На середине моей презентации он меня остановил и убежал из кабинета, вернулся в сопровождении технолога и начальника кабельного цеха, дальше я уже выступал для троих. Директору идея очень понравилась, чего не скажешь о технологе и начальнике цеха, пришлось выслушать их возражения, и еще долго на примерах доказывать, что нам это надо, к сожалению их убедить так и не удалось. Но главное, думал я, что директор загорелся и готов меня поддерживать.

Вдруг секретарь объявил, что приехал хозяин и собирает всех у себя. На общем собрании нам объявили, что директор снимается с должности, как не справляющийся с обязанностями, а его место займет наш технолог…

Решил пробовать самостоятельно внедрять БП в своем цехе и начал с составления карты потока создания ценности. Быть может мои старания не будут напрасны и руководство заметит изменения.

Первый день решил провести не выходя из цеха, внимательно наблюдая кто, что и как делает. На листе А3 нарисовал схему расположения оборудования и начал наблюдать. Вот что получилось: для того чтобы изготовить один барабан провода ПУГВ25 (один из ходовых) на первой операции затрачивается около двух часов, на второй- около десяти, на третьей — семь часов, и на последней- четыре часа. Остатки остаются как после первой, так и после третьей. Операторы испытывают большие сложности при поиске погрузчика, крайне затруднена заправка проволоки на третьей операции. Инструмента не хватает. В общем, есть над чем работать. Да, и еще оказалось, что составление карты потока очень трудное занятие, мозг отказывает.

На следующий день наблюдал и засекал время работы одного из рабочих. Выяснилось, что почти половину времени переналадки занимают хождения за инструментом и сварка проволоки, сварочный станок в ужасном состоянии. Решили установить рядом со станком ящик с инструментом и стенд с калибрами для настройки, на планерке поднял вопрос о неисправности оборудования, исправлять все недостатки поручили мне. Установили стелаж для слесарей, разложили оснастку, выбросили лишнее, сразу улучшился внешний вид участка. Обозначили опасные места в цехе красными линиями, сварили и установили загородки у движущихся частей оборудования.

К сожалению на предприятии так сложилось, что нововведения никогда не поощрялись, руководство считает, что если рабочим облегчать труд они будут болтаться без дела и спать по ночам. Рабочие очень боятся, что их инициатива будет наказана. Когда я предложил руководителям несколько решений по облегчению труда, мне сказали, что всю жизнь работали и пусть дальше работают. Сами рабочие меня поддерживают, но, повторюсь, опасаются осуждения руководства.

По-немногу начал отчаиваться. Поддержки от руководства никакой, много упреков и усмешек. Решил проверить свои силы и показать коллективу как полезно 5S. На слесарном участке начал внедрение. Участок небольшой: два фрезерных станка, один токарный и два верстака.

Кстати, еще раз об отношении рабочих, заметил, что их любимая фраза — «Инициатива тр…ет инициатора». Сразу возникли некоторые проблемы с окончательным внедрением системы 5S: необходимо заменить шкафы для инструмента, начальство преобретать новые отказалось, будем изготавливать своими силами. Правда удалось упорядочить инструмент, но 5S это пока не назовешь.

Начали работать созданные мною ячейки с суточным запасом продукции — работаем без рывков и простоев. Создали канбан для инструмента. Очень радует, что рабочие стараются поддерживать порядок, привыкают работать без задания, изготавливая только необходимую продукцию, ориентируясь на запас в ячейках.

Руководство, как и прежде, изменения не поддерживают, сомневаются в их эффективности и в том, что это нужно рабочим.

Приступил к разработке стандарта по переналадке волочильного стана. Составил карту потока создания ценности основных операций — проблемы очевидны, решить их можно в короткие сроки, но передвигать оборудование не разрешают. Правда некоторые проблемы решаемы и более простыми способами: например установкой рядом с оборудованием шкафчиков с необходимым инструментом. Будем двигаться дальше доступными нам способами.

Мой цех заметно стал преображаться, практически полностью избавились от остатков продукции, неиспользующейся не один год, не осталось отходов и мусора в углах и за станками. Получил несколько замечаний от руководства: за то, что не изготавливаем продукцию впрок и за то, что перестал писать задание для рабочих. Спорить бесполезно — работать по-новому не хотят.

Есть и хорошие новости — уговорил руководство посетить с экскурсией завод «МИКРОН», где уже 6 лет активно и успешно внедряется бережливое производство, помогли старые связи. экскурсию будет проводить сам директор. Возможно, увидев своими глазами все преимущества системы, руководство изменит свое мнение.

Прошу советом помочь в моем тернистом пути, буду стараться ежедневно описывать изменения.

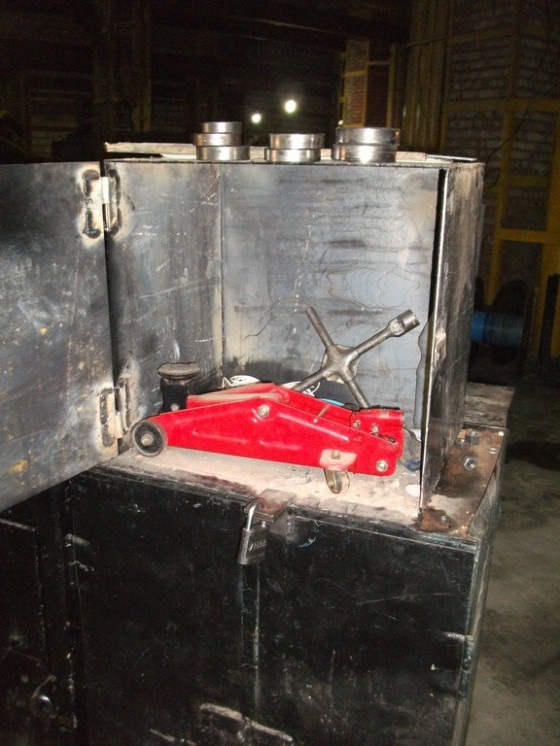

Выложил немного фотографий — смотрите.

1. Удалили все ненужное, покрасили:

2. Изготовили полки. Т.к. ключи для троих слесарей, то по два размера в отсеке. Более удобный шкаф в процессе сборки.

3. Увеличили высоту стеллажа для облегчения доступа, удалили ненужный хлам.

4. Барабаны расставлены по видам и размерам проволоки с суточным запасом

5. Не хватает места для полного упорядочения, новый шкаф в процессе сборки.

6. Ячейки с суточным запасом проволоки на последующие операции. К сожалению пока не удалось обеспечить систему ФИФО, но все впереди.

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

Молодец. Так держать!

Спасибо за поддержку.

Сергей обалдел, когда увидел в ЖЖ ваши повествования.

Мастер машиностроитель в ЖЖ!

Оказывается реклама лин производства.

А жаль.

Начинал мастером в 1969 году.

Тогда в моде были другие фишки.

Но, главное неизменно.

Сопротивление Новому на всех уровнях.

Не случайно ваш руководитель схватился за Новое, только перед лицом увольнения.

Он то знал, о своем положении. Это вы не знали…

Жаль, что своего ЖЖ у вас нет. Одни симулякры.

Ваш.

Делать рекламу и не думал, к тому же Я еще не уверен будет ли результат от моих действий.

Думаю, надо визуализировать. Тогда руководство будет видеть «было-стало», динамику и т.д. Если, конечно, оно (руководство) ходит в цех.

Руководство в цех ходит, с визуализацией проблема в том, что приходится все лепить из того что есть, даже банку краски не получить без веской причины и к тому же ничего в открытом виде не хранится из-за вероятности воровства.

Респект за такую энергию и упорство! Очень интересно, удастся ли внедрить «снизу». Надеюсь,что экскурсия изменит взгляды руководства.

Успехов Вам и еще больше энергии!!!

Спасибо. Очень хорошо что экскурсию будет проводить сам директор, а он может убедить и очень хорошо оперирует доводами и примерами.

Вам медаль за Отвагу нужно дать! Мне кажется проблема следующего характера. Тут обычная пирамида (на вершине которой собственник), чуть ниже пресловутое «руководство» и т.д. Если перевернуть Пирамиду верх дном, поставив исполнителей вверх, то т.н. «руководству» придется доказывать перед собственником свою необходимость и свою компетенцию со всеми вытекающими. Руководство ничего не будет менять опасаясь за свой з…д. Напрашивается вывод — выйти на собственника. Все ИНМО

У собственника очень специфическое отношение к рабочим и руководству, если работник грязный и замученный значит он работает, если руководитель сам не залезает в станок, не пачкает руки, не стоит над душой у работника, значит руководитель некудышный. Доверия к рабочим никакого.

Вот где собака зарыта — доверия нет к рабочим. Работники, надо полагать, платят за такое отношения той же монетой :)

Работники боятся сами принимать решения, мне по вечерам и выходным весь телефон обрывают по каждому мелкому вопросу.

Сергей Фролов, эта беда большинства предриятий с пост-советским методом управления. Я бы даже сказал не предприятий а вообще менталитета людей. У нас на Украине есть целый ряд характерных выражений: «моя хата с краю», «инициатива наказуема», «не лезь, не твое дело», «начальству виднее» и даже замечательный мультфильм про чебурашку несет тот же посыл «…хорошими делами прославиться нельзя…» и.д.

Сергей, обращайтесь ко мне на скайп ded_pihto_ru . Многие проблемы помогу разрешить, кучу советов дам. По методике посоветую. Вы готовы внедрять Визуальный менеджмент — расскажу досконально.

Игорь Кисилев, расскажите всем. Нам так же интересно.

Игорь, по вашему адресу зарегестрировано 38 человек, не могли ли вы дать мне заявку на адрес rodnoy202

Сергей, молодец! Этот труд не пропадёт даром. Конечно, всю систему на предприятии Вам не изменить. (Система не может быть изменена снизу). Но: А) Вы сами и рабочие Вашего цеха обучаетесь действием; Б) Возможно, также быстро скоро сменят Вашего директора-технолога или создадут ему личный «должностной кризис». Тогда человек будет цепляться за любую соломинку. Вот Вы со своими знаниями и умениями пригодитесь; В) Все менеджеры, которые занимаются Бережливым производством очень быстро растут по карьерной лестнице. Поэтому обучайтесь, практикуйте — Вас скоро купят или переманят в другую компанию. Г) В 2012г. стал во многом прорывным в плане видения ТОП руководства многих компаний. Только отсталых и дремучих приходится ещё приходится убеждать, доказывая эффективность ЛИН. Поэтому делайте, что считаете нужным с точки зрения ЛИН, а будь, что будет! Удачи Вам коллега!

Спасибо. Если по пунктам, то по А-согласен полностью, по Б-с кризисами здесь привыкли бороться сменой персонала и лишениями премий. по В- очень надеюсь, но почти все предприятия в городе работают по-старинке-забивать склады и потом месецами сидеть дома, все новое и неизвестное воспринимается в штыки.

В первую очередь делаю все это для себя и своих рабочих, т. к работать в грязи и с постоянными авралами не хочу, но очень надеюсь что мой пример станет заразительным для всех.

Сергей, здравствуйте!

Так и чем кончилось-то? и кончилось ли?

Иван, эта статья — лишь первая в целой серии материалов. Кончилось все, как многие и ожидали.

Продолжение читайте в личном разделе Сергея Фролова — http://www.leaninfo.ru/author/sergeyfrolov/