Сергей Филиппов, БрАЗ: Братчане продвинулись намного дальше, чем норвежцы

12 Апр 2012 Павел Рабунец в рубрике Интервью | 11 комментариев

Просмотров: 2 737«Жил-был РУСАЛ. И была у РУСАЛа цель – создание корпоративной производственной системы…» Звучит как притча. И вот она – картина наяву: посетить БраАЗ, предприятие РУСАЛа, рекомендуют зарубежные аудиторы. Почему именно БрАЗ?

Об этом вы узнаете из разговора с Сергеем Филипповым, управляющим директором Братского алюминиевого завода.

– Сергей Викторович, начнем нашу беседу с конца. На сегодняшний день об опыте создания производственной системы (ПС) БрАЗа легенды не ходят, но издана книга. В чем, по-вашему, состоит уникальность проекта и достоинство созданной ПС? На каких китах она держится?

– Я бы не стал утверждать, что наша производственная система уникальна. Некоторые преобразования проводились с оглядкой на успешный опыт мировых производственных компаний. Но все же основные направления развития выработаны нами. Главный принцип – здравый смысл во всем. Мы совершали только хорошо обдуманные и четко выверенные шаги. «Шагами» мы назвали коренные изменения, связанные с ломкой сложившихся производственных стереотипов и сокращением ненужной работы. С начала внедрения производственной системы братчане сделали более 20 таких шагов.

Главное достоинство нашей системы в том, что она убедила людей в необходимости обучения и постоянного развития. Новые знания – это капитал, и мы используем все возможности для того, чтобы сотрудник мог повысить свой образовательный и профессиональный уровень, стал богаче во всех смыслах этого слова. Такие люди, по нашему замыслу, должны быть опорой производственной системы. По прошествии нескольких лет скажу – у нашего «дома» крепкий фундамент. Мы стремились сформировать на БрАЗе средний класс и достигли своей цели.

В коллективе немало целеустремленных людей, объединенных одной идеей, готовых к переменам. Важно, что рабочие сами предлагают проекты, направленные на развитие производства и сокращение издержек. Администрация предприятия со своей стороны старается повышать социальный статус таких сотрудников. Чем больше людей примыкают к обозначенному нами условно «среднему классу», тем устойчивее и прогрессивнее вся система.

– Нарисуйте портрет вашего человека.

– Четко выполняет поставленные задачи, стремится к развитию, лоялен к заводу и компании, получает достойную зарплату, занимается спортом. Такой глава семьи изначально подает правильный пример своим детям, он стремится дать им достойное образование. Немаловажно, что такие люди никогда не сделают необдуманных поступков. Наш «средний класс» придерживается далеко не средних взглядов на жизнь. Если говорить о китах, на которых держится братская система, то это рабочий, механик и старший мастер.

– Каковы результаты работы ПС по итогам 2011 года?

– Оценю итоги года не по производственным показателям, а по социальным аспектам. Возьмем среднюю заработную плату у электролизников шестого разряда – 60 тысяч рублей. Почему ориентируемся на них? Эта основная профессия на алюминиевом производстве. По итогам прошлого года на БрАЗе не выявлено ни одного случая профессионального заболевания. Это говорит о многом, в первую очередь, об улучшении условий труда. За год зафиксировано три легких травмы. Важно, что мы учитываем все инциденты, включая микротравмы. Это и результат грамотной работы специалистов отдела охраны труда, и желание самих сотрудников работать по правилам. Высок уровень дисциплины и самоконтроля.

Средний возраст братского металлурга 37 лет. В этой цифре я вижу опыт и, как следствие, серьезный потенциал. Отсутствие текучести кадров среди рабочих высшей квалификации – очередной индикатор правильности нашего пути. Заводчане не стремятся сменить место работы, на заводе сложилась настоящая команда. Все больше сотрудников занимаются физкультурой и спортом, отвергают табак и алкоголь. По меньшей мере, это приятно.

– Удается успешно транслировать ваш опыт на другие предприятия РУСАЛа или же передача наработок «из рук в руки» напоминает бег с препятствиями? Если верно последнее, то, как Вы считаете, почему?

– Удается и вполне успешно. Не ошибусь, если скажу: все, что сейчас внедряется в рамках производственной системы на других заводах, так или иначе имеет отношение к нашему предприятию. В этом нет ничего удивительного. Большинство проектов уже разработаны и опробованы на БрАЗе. Так случилось, что в Братске эти идеи реализовали раньше. Зачем им изобретать велосипед? Да и мы люди не жадные.

– А теперь пойдем тропами истории радикальных изменений. Человеку, как правило, мало идеи и желания ее реализовать – необходима еще возможность убедиться воочию. С этой целью Вы посещали в свое время Elkem Aluminium Lista (EAL), норвежское предприятие вашего профиля, для ознакомления с ее ПС. Что же Вас так впечатлило в производственной системе этого предприятия, что обратного пути уже быть не могло?

– Удивил уровень технологии, но еще больше меня впечатлило количество обрабатывающей техники на три имеющихся электролизных корпуса. Машин действительно много, что ясно показывает уровень механизации производственных процессов. На Elkem Aluminium Lista шесть механиков. Причем профессиональный уровень этих специалистов не ниже инженеров-конструкторов. Неприятно «удивил» средний возраст норвежских коллег – 49 лет. Братчане моложе более чем на 10 лет – это наше преимущество.

– В чем состояла суть будущей ПС БрАЗа после осмысления увиденного на EAL и как она трансформировалась со временем?

– Побывав в Норвегии, познакомившись с принципами работы, пришлось поразмышлять. Но суть нашей производственной системы не поменялась. Напомню, она основана на здравом смысле. Что может быть важнее и правильнее? Вряд ли найдется альтернатива. После визита на Elkem Lista мы в очередной раз убедились в том, что развиваемся в правильном направлении.

– Как-то Вы лично признались, что если бы Вам предложили пройти этот путь еще раз, то Вы бы тысячу раз подумали и, скорее всего, ответили бы отказом. Все дело в неимоверных трудностях пути или в чем-то другом? Какие они, эти трудности, и что Вам помогло с ними справиться? Интересно узнать о пошаговом преодолении основных проблем и «цеховом перевороте».

– «Цеховой переворот» затронул только ИТР. В те годы отношение коллектива к ИТРовцам или, как еще их называли, «конторе» не было дружеским. Но Вы же понимаете, что сокращение уровней структуры управления, а, как следствие и людей, было проведено не для того, чтобы угодить рабочим. Я осознал ненужность такого количества руководителей на предприятии. Раздутый штат управленцев не добавлял порядка на производстве. Бывало, зайдешь в гараж – техника переломана, опилки повсюду, дизтопливо разлито, сменный персонал ходит в грязной, а то и порванной спецовке. Зачем тогда руководители?

Больше всего угнетало то, что эти люди в свое время получили образование, и мы на заводе дали им власть. Мы устранили цеховую структуру и до сих пор не пожалели. Сокращение уровней управления дает объективную картину работы предприятия, позволяет оперативнее принимать решения.

В одном из интервью я действительно сказал, что вряд ли согласился бы заново пройти путь построения производственной системы. Я готов повторить это и сейчас. Прошло уже семь лет с момента первых «шагов». Конечно, острота ощущений притупилась, но я хорошо помню все сложности, с которыми сталкивался. Сколько было непонимания! Найдите человека, который захотел бы пожить в такой обстановке!

– А какие аргументы убедили Управляющую компанию в том, чтобы не прекращать проект по созданию ПС после ликвидации цехового управления советского типа?

– У РУСАЛа была цель – создание корпоративной производственной системы. На БрАЗ несколько раз приезжали руководители компании и алюминиевого дивизиона. Общая обстановка, меняющаяся к лучшему, культура производства, атмосфера в коллективах убедили их в том, что братчане на правильном пути.

– Вовлечение персонала в изменения, тем более кардинальные, непростая тема. Как решался этот вопрос на вашем предприятии?

– На БрАЗе все было не сложно технически, но тяжело с точки зрения вложения душевных сил. Вовлечение персонала проходило через личные встречи с коллективом, где я отвечал на вопросы, мы вместе обсуждали предстоящие изменения. Безусловно, я давал людям обещания и сдержал их. Ежедневно проводил до 5 встреч. Выходных у меня не было, поэтому, чтобы узнать количество визитов в различные подразделения в месяц, смело умножайте на 30. Тогда я жил этими встречами.

– В ходе создания ПС происходит понимание необходимости сокращения некоторых функций и операций. Какие критерии являлись мотивирующими для расставания с сотрудниками, и какие слова Вы находили, чтобы Ваш «огород» не засыпали камнями недовольные?

– Да, мы уходили от бесполезного труда, который, как выяснялось, выполняли некоторые сотрудники.

В основе производственной системы лежит механизм поиска и решения производственных проблем. Почему на некоторых предприятиях проблемы не решаются годами? Все потому, что есть сдерживающий фактор, с которым руководители попросту боятся сталкиваться. Устраняя проблему, или иными словами ненужную, лишнюю работу, неизбежно появляется очередная сложность: куда девать людей, которые высвободились в результате совершенствования производства? Существует немало способов пройти этот этап с наименьшей социальной напряженностью в коллективе. Мы останавливали прием сотрудников на завод и за счет естественного оттока (переезд в другой город, выход на пенсию, увольнение за употребление алкоголя на рабочем месте – а тогда были и такие случаи) достигали необходимого баланса.

– Что представляет собой в действии ваша процессно-ориентированная структура управления?

– Система управления строится на самодостаточности сотрудников. Повторюсь, наш человек готов развиваться в профессиональном плане, организован, нацелен на результат, видит проблему и может ее решить.

– Какие стандарты утверждены в рамках ПС, и какие показатели работы лежат в основе системы оплаты труда?

– В основе производственной системы лежат всем понятные производственные стандарты. Думаю, правильным будет перечислить основные составляющие проекта «Идеальное производство», который мы сейчас внедряем на БрАЗе. Производство можно будет назвать близким к идеальному, если работа будет командной, и желательно, чтобы в бригаду входили ответственные металлурги, причисляющие себя к «среднему классу». Как следствие, мы надеемся исключить опасные действия и ситуации.

Также важны условия труда, а именно чистые и уютные комнаты отдыха, ровные полы во всех помещениях, включая производственные. Немаловажную роль играет организация труда: расстановка сырья и материалов в соответствии со схемой, механизация производственных операций, отсутствие неработающих горелок и проблемных электролизеров.

Серьезное внимание мы уделяем доступности производственной информации (работает сотовая и громкая связь, смонтирована локальная сеть Wi-Fi) и стремимся к визуализации всех производственных процессов. Заработная плата складывается из твердого оклада, к которому добавляется минимум премиальных выплат – 10 процентов от заработка. Кроме того, существует 2 стимула – ФПР и ФРП. Фонд премирования за результат (ФПР) начисляется предприятию по итогам работы всей компании и затем перераспределяется среди рабочих. Это настраивает людей на достижение общего результата компании. Создается общность людей, в которой каждый ощущает себя работником РУСАЛа, а не только БрАЗа. Размер фонда развития предприятия (ФРП) напрямую зависит от выполнения целевых показателей завода. Этот стимул отражает важность личного вклада каждого сотрудника в выполнение целей предприятия. В совокупности, все составляющие дают возможность дальнейшего роста уровня оплаты труда, что позволяет нам назвать новую цель: средняя заработная плата электролизника 6 разряда – 90 тысяч рублей. И мы к ней сейчас движемся.

Безусловно, мы должны проводить мониторинг эффективности системы. На БрАЗе ежеквартально проводится соцопрос для выявления индекса неудовлетворенности персонала. Мы ведем анкетирование по шести разделам и по трем из них стабильно достигаем нормативов. Среди них раздел «стимулы». Значит, они соответствуют ожиданиям людей.

– А какие проекты в области развития ПС заимствуют у вас зарубежные коллеги? Можно ли, основываясь на данных фактах, говорить о том, что ваша ПС уже признана как некая образцовая система?

– С наработками в области производственной системы детально мы знакомили только коллег с Elkem Lista. Они хотели наши проекты внедрить у себя, но мы им отказали. Я четко понимал, что братчане продвинулись намного дальше, чем норвежцы. Уже тогда мы находились на начальной стадии разработки электронного сменного задания и четко представляли, к чему идем.

В 2011 году на БрАЗе создали электронные терминалы для рабочих основных профессий. Этот проект исключает заполнение бумажных бланков, позволяет сэкономить время и повышает надежность контроля. Теперь все рабочие параметры оборудования вносятся в единую технологическую сеть завода с помощью электронных карманных устройств непосредственно во время выполнения замеров и других работ в режиме on-line.

Уже в текущем году все производственные дирекции предприятия приступили к разработке и внедрению электронных сменных заданий для персонала на основе оперативных параметров действующего оборудования. Каждый рабочий будет получать задание на стационарный компьютер, находящийся непосредственно на рабочем месте, либо на портативный коммуникатор.

Электронное задание будет содержать перечень необходимых работ, которые сотруднику предстоит выполнить за смену. Поскольку электронный документ составляется автоматически по принципу «поставщик-клиент», то с его помощью значительно уменьшатся потери, связанные с ожиданием производственного задания и перемещением людей для его получения.

Можно ли считать нашу систему образцовой или нет, судить не нам, но один случай, возможно, скажет все за меня. Однажды позвонили управленцы одного горно-обогатительного комбината с просьбой организовать ознакомление с нашей системой. Я спросил, почему именно ко мне, а они ответили, что недавно у них проходил зарубежный аудит, и в рекомендациях иностранные специалисты указали: «посетить Братский алюминиевый завод». Мне кажется, аудиторы ответили на Ваш вопрос.

– Сергей Викторович, еще в 2010 году Вы говорили об окончании официальной стадии внедрения ПС и передаче прав решения проблем и задач коллективу, констатируя убежденность в том, что рабочими все будет сделано правильно. Поясните, пожалуйста, данную позицию. Означает ли окончание ОФИЦИАЛЬНОЙ СТАДИИ создание налаженной системы, позволяющей быстро и результативно устранять проблемы или предотвращать их? С другой стороны, Вы также сказали, что путь становления ПС БрАЗа только начинается, и изменения будут вноситься постоянно. Тогда, что еще предстоит сделать?

– Здесь нет противоречий. Путь внедрения и путь становления – разные, хотя и связанные категории. Согласитесь, завоевать титул порой легче, чем его удержать. Все-таки в 2010-м я немного ошибся, сказав, что официально становление нашей системы завершено. Скорее всего, это будет год текущий. Мы пришли к выводу, что внедрение проекта «Электронное сменное задание» станет вершиной нашей производственной системы. Что касается участия людей в развитии производства, задача давно достигнута. Работники предлагают свои проекты, активно участвуют в жизни предприятия.

– И последний вопрос о роли лидера – человека, которому больше всех остальных были нужны изменения, потому что он видел в них ту самую производственную правду. Правду об эффективности, высокой производительности, лучшей жизни для российского рабочего и общности целей. Он верил в нее и заставил поверить людей, которые бок о бок с ним ежедневно стали добиваться лучших результатов. Здесь почему-то вспоминается замечательная книга Людмилы Улицкой «Даниэль Штайн, переводчик». Пока был человек, отыскавший свет в себе, несломленный никакими обстоятельствами, светилась и обитель и люди вокруг. Я за то, чтобы руководителями с такой силой воли и стремлением к победе, как у Вас, Россия прирастала каждый месяц процентов на двадцать. Очень честно, положа руку на сердце, можете ответить – есть ли у Вас уверенность в том, что система останется действующей и будет совершенствоваться после Вас?

– На начальном этапе внедрения производственной системы роль лидера была очень высока. Именно поэтому я проводил ежедневные встречи с коллективами, приходилось убеждать людей в необходимости перемен. Нужно было вести за собой. Сегодня лидерство на БрАЗе несколько трансформировалось. К нам приезжают учиться специалисты предприятий различных отраслей. Традиционно первый доклад и презентацию, в которой в том числе говорится о роли лидера, гостям даю я. Почти всегда мне задают вопрос: «будет ли работать производственная система БрАЗа, если Вы – лидер – уйдете с предприятия?». Я всегда отвечаю: давайте дождемся следующую презентацию и послушаем очередного докладчика. И они понимают, что он тоже лидер. По итогам недельных курсов, когда мы проводим беседу и просим поделиться своими впечатлениями, мыслями, мы нередко слышим фразу: «да у вас все лидеры!». Именно поэтому утверждаю – система будет работать и эффективно развиваться и без меня.

Фотофакт создания новой ПС на БрАЗе

1. Механизация вспомогательных операций. Транспортировка технологического инструмента

Было 1.1. Инструмент располагался на стене вдоль корпуса, транспортировка к месту выполнения работ проводилась вручную.

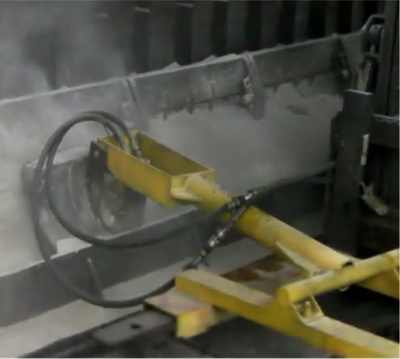

2. Пробивка корки электролита

3. Механизация технологических операций. Герметизация электролизера (подгартывание)

4. Механизация вспомогательных операций. Выполнение набойки

Было 4. Выполнение набойки (ремонт бортовой футеровки действующего электролизера) с помощью отбойного молотка.

Источник: журнал «Управление производством»

Подготовила Ольга Лазарева

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

Молодцы. 7 лет- это не мало. Наша команда внедряет бережливое производство 1.5 года — только начинают формироваться лидеры. Главное ежедневно и с полной отдачей. Назад пути нет. Это только начало пути совершенствования. Удачи всем в замечательных изменениях.

Максим, рекомендую почитать/посмотреть и другие материалы, связанные с БрАЗом — http://www.leaninfo.ru/tag/braz/ .

Как вы смотрите на то, чтобы рассказать подробнее о вашем 1,5-летнем опыте lean-преобразований? Ну и в целом о компании. Какую отрасль делаете бережливей?

Мебельная промышленность. Производим мебельные фасады.

С удовольствием расскажу. Сделаю презентацию.

Максим, супер! Lean в мебельной промышленности не так распространен, хотя примеры есть, конечно же.

Вижу вы настроены решительно. Тогда оформите, пожалуйста, вашу историю в виде статьи/заметки, и обязательно с иллюстрациями. Опубликуем от вашего имени, как будете готовы. E-mail в ваших сообщениях — верный? Я создам вам аккаунт автора и отправлю вам логин и пароль на этот email, если все правильно.

Да, верный.

Здравствуйте, Павел.

Логин и пароль не получил. Завтра готов предоставить статью.

Максим, супер! Мне нужна ваша фамилия для аккаунта. Плюс небольшое фото. Отправьте, плиз, на мой email — он указан здесь http://www.leaninfo.ru/contacts/

БрАЗ — один из уникальнейших примеров эффективного вдрения бережливого производства как целостной системы, в том числе и потому, что спустя целых 7лет сотрудники и лидеры компании продолжают развиваться! Япоснкое «непрерывное совершенство» зачастую становится камнем преткновения, ведь русский стиль — рывок изо всех сил и заслуженное почивание на лаврах.

Павел, а тему возможного перехода Сергея Викторовича в сферу консультирования или временного управления предприятиями, которые тоже хотят стать бережливыми в ходе общения не обсуждали?:)

Если я правильно понимаю Сергей Викторович в данный момент уже является исполнительным директором Выксунского Металлургического Завода ОМК. Пытался устроится к ним на работу в дирекцию по развитию производственных систем, но прием на комбинат специалистов остановлен. А жаль, с удовольствием поработал бы с таким монстром в создании производственной системы.

Монстр как вы говорите, уволился из ОМК

Пытаюсь найти информацию о причинах его увольнения. Есть ли достоверные данные?