Lean на «Новомете»

2 Авг 2010 Яна Батуева в рубрике Lean в России и мире, Мнение практика | 16 комментариев

Просмотров: 1 972 Компания «Новомет» была создана в 1991 году. В настоящее время она выпускает полнокомплектные погружные установки для добычи нефти, ППД и стенды для тестирования этого оборудования, а также оказывает сервисные услуги по подбору и изготовлению оборудования к конкретным скважинам.

Компания «Новомет» была создана в 1991 году. В настоящее время она выпускает полнокомплектные погружные установки для добычи нефти, ППД и стенды для тестирования этого оборудования, а также оказывает сервисные услуги по подбору и изготовлению оборудования к конкретным скважинам.

С Лин производством компания познакомилась в 2006 году, тогда же специалисты «Новомета» начали внедрять 5С и пытаться строить поток. По подсчетам первая ячейка помогла увеличить эффективность производственного процесса изготовления подшипников с 0,3% до 23,6%.

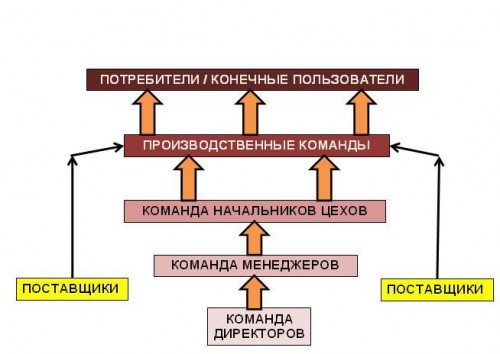

Но, как известно, инструменты Лин не будут продуктивно работать без культуры непрерывного совершенствования. Поэтому с середины 2009 года мы сконцентрировались на изменении культуры предприятия. Мы провели обучения всех уровней предприятия, начиная с директоров и заканчивая мастерами. Сейчас работаем над тренингами для рабочих. Очень важно вовлечь всех сотрудников в процесс изменений и показать, что эти изменения необходимы. Для каждой группы обучающихся была разработана своя программа, где были представлены материалы, наиболее подходящие их уровню и виду деятельности. Директорам мы рассказывали о стратегическом подходе Лин, Миссии и Видении, менеджерам – об управлении изменениями и мотивации сотрудников, а мастерам и бригадирам – об инструментах Лин и командной работе. Работу компании мы стараемся организовать по следующему принципу:

Принцип работы компании

Т.е. потребитель и создаваемая для него ценность стоят на первом месте.

На нашем предприятии была сформирована Лин команда, лидером которой является английский Lean-консультант Мэл Годфри (Mel Godfrey). Так же участником этой команды является Михаил Мельников, советник Генерального директора по совершенствованию бизнес-процессов.

Еженедельно мы проводим Лин-совещания, где рассматриваем текущие проекты, лучшие рационализаторские предложения и обсуждаем планы на будущее.

В рамках проектов Лин команда рассматривает возможность создания продуктовых центров и выявляет потери. Участники Лин команды, консультируют Лин представителей цехов, оказывают им всевозможную поддержку, проводят обучения и обеспечивают связь с высшим руководством.

Мне бы хотелось отметить активную работу по 5С, которая поддерживается уже в течение четырех лет. Еженедельно мы проводим Лин аудиты в цехах, по результатам которых ставим оценку, поэтому у цеховых команд всегда есть стимул улучшаться.

Оценить 5С очень легко, потому что мы разработали доступные стандарты взамен замысловатых вопросов по системе 5С. Стандарт по 5С представляет собой фотографию приведенного в порядок рабочего места.

Стандарт по 5S

Мы внедряем предложения наших сотрудников, на данный момент ведется изготовление специальных сортовиков, прототип которых был разработан наладчиком СПУ. Нам важно заинтересовать людей, вовлечь их в процесс преобразований, поэтому директора периодически посещают цеха и разговаривают с рабочими. Люди могут задать им вопросы о наших заказчиках и направлении, в котором движется компания.

В заключение хочу привести наше Видение:

Мы понимаем, что Лин – это не просто набор инструментов, а целая философия, поэтому наша цель – сделать Лин образом жизни нашей компании.

Официальный сайт Компании «Новомет» — http://www.novomet.ru/

Автор статьи Яна Батуева — инженер по качеству отдела организационного развития Компании «Новомет»

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

Яна, спасибо за замечательную статью! Знакомство с бережливым производством на Новомете, думаю, получилось очень интересным. Надеюсь, вы продолжите серию заметок о ходе совершенствование вашей производственной системы, в которых подробнее опишите все применяемые методы, и расскажите об успехах (и конечно же сложностях — куда без них) в изменении культуры предприятия.

У меня есть пара вопросом. Можете ответить на них здесь, или если ответ потребует много времени и будет масштабным, посвятить этому следующие заметки.

Вы указали, что знакомство вашего предприятия с lean произошло в 2006 году. Как именно это было? Кто был так первым агентом перемен?

Меня серьезно заинтриговали эти строки:

Увеличение числа, характеризующего эффективность, конечно впечатляет. Еще бы — 80-кратное увеличение! Но немного неясно — получается до начала применения бережливых методов эффективность производственного процесса была настолько низка? Всего лишь 0,3% или эти данные нужно понимать иначе? Что имеется в виду под эффективностью?

Пока отвечу про эффективность.

Дело в том, что было очень высокое время ожидания.

Эффективность мы считали по формуле, приведенной в книге Майка Ротера и Джона Шука («Учитесь видеть..»). Т.е. мы делили время добавления ценности на время производственного цикла. При этом на складе имелось определенное количество запасов, на обработку которых могла уйти неделя. А так так время добавления ценности небольшое, возникало значение низкой эффективности.

Когда же мы избавились от этих запасов, время добавления ценности и производственного цикла приблизились, эффктивность значительно выросла. Так что интриги здесь нет. Если не считать склад с запасами перед входом в процесс, то и не будет такой низкой эффективности.

Насколько мне известно, эффективность механообрабатывающих процессов в компаниях мирового класса равна по крайней мере 25%, т.е. мы практически достигли такого уровня.

Спасибо за разъяснения! Стало гораздо яснее. В принципе, я так и предполагал — использовалась некоторая формула. Все же огромное вам спасибо за честность, с которой вы говорите о потрясающе низкой эффективности. Большинство, вероятно, чтобы завысить свои результаты этот склад решили бы не считать.

Результат впечатляющий. Поздравляю вас с такими отличными результатами. И правильно ли я понял, что этого уровня помогла добиться работа лишь над одной ячейкой?

Планируете ли вы остановится в совершенствовании процесса после достижения указанного вами мирового уровня эффективности механообработки?

Зато, посчитав склад, изменения кажутся еще более впечатляющими.

Улучшения должны быть непрерывными, поэтому, конечно, мы будем совершенствоваться.

Компания «Новомет» была создана в 1991 году. В настоящее время она выпускает полнокомплектные погружные установки для добычи нефти, ППД и стенды для тестирования этого оборудования, а также оказывает сервисные услуги по подбору и изготовлению оборудования к конкретным скважинам.

Вы указали, что знакомство вашего предприятия с lean произошло в 2006 году. Как именно это было? Кто был так первым агентом перемен?

По подсчетам первая ячейка помогла увеличить эффективность производственного процесса изготовления подшипников с 0,3% до 23,6%.

Я не верю этому…(((( А с 2006 что дальше делали…? до 2010…сейчас какая эффективность…думаю упала…это закон Лин-преобразований…

И зря не верите. Если цифры кажутся слишком неестественными, то это ведь зависит от формулы. Часто на российских предприятиях склады занимают много пространства и времени на обработку. До нескольких недель. Представляете, насколько это уменьшает эффективность? (опять же, считаю по формуле из книги «Учитесь видеть»).

И потом, 23% — отнюдь не предел. Конечно, мы совершенствуемся, работаем и над другими процессами, т.к. это показатель не всего предприятия, а только одной ячейки.

Хотелось бы уточнить стоимость преобразований. Преобразования себя окупили? Если нет, то когда планируется, что они себя окупят?

Яна, спасибо за интересную статью.

Конечно, хотелось бы услышать подробнее о Lean-проектах, проводимых на предприятиии, и результатах преобразований!

Господа, многочисленные удивления показателям эффективностипроцесса свидетельствуют о полном незнании такого действенного инструмента ЛИН как VSM (картирование потока создания ценности). Приведенные значения совершенно типичны и соответствуют эмпирическому правилу «от 0,05 до 5» — речь о эффективности процессов в традиционно организованном производстве, выраженной в процентах.

Читать блоги, конечно, хорошо, но и матчасть учить надо — ссылку на полезную книгу уже дала Яна.

Дмитрий, спасибо за комментарий. Видимо это камень в мой огород:)

Смею вас заверить, с VSM я знаком, но бесспорно не так хорошо как вы. Книга «Learning to see» есть в моей личной lean-библиотеке (и в библиотеке в блоге, кстати, тоже). Мое удивление продиктовано во многом как раз желанием акцентировать внимание на самих значениях эффективности, и показать, каким образом возникли эти цифры — то есть обратить внимание на способ расчета. Ну и на саму замечательную книгу само собой.

Яна не привела пояснений об этом в заметке — а читателям, желательно бы немного разъяснить. Посудите сами — новичек увидев такие проценты скорее всего просто не поймет о чем речь. А комментарии или вопросы посетители блога в большинстве своем оставлять, к сожалению, стесняются. Думаю, вы и сами знаете об этом обстоятельстве. Вот я и взял на себя задачу озвучить возможные вопросы.

Кстати, можете ли вы написать одну (или несколько) заметок о картировании потока в блог Leaninfo.ru. Естественно интересует практика применения этого инструмента лично вами в консалтинговых и иных проектах. Уверен, это вызовет неподдельный интерес у аудитории блога, и многие даже самые застенчивые читатели отблагодарят вас десятком-другим интересных комментариев. Прошу только не говорить о конфиденциальности информации — ведь всегда можно найти выход, например, назвать компанию «А» или «Б», или изменить имена действующих лиц. Ну или уже совсем очевидный вариант — спросить разрешения. 99% — не откажут.

Паша, я поддерживаю!

Мне было бы интересно поизучать практику применения картирования потока… и понять — А как на российских предприятиях приживается эта тема?

Если не возникнет проблем с конфиденциальностью, я могу рассказать о применении карт потока создания ценности

Яна, спасибо! Очень надеюсь (и не я один), что проблем не возникнет.

Ждем продолжения!)

Добрый день. А вот у нас в Кривом Роге (Украина), на пердприятии Металстил Кривой Рог 5 S ввели за 1 год. Нет, квалифицированные специалисты как косили траву так и косят, а некоторые участки вообще можно было-бы убрать, так как они не добавляют дополнительной ценности, но по всем бумагам отчитались. С фотографиями и т.д. Их даже не смутил тот факт, что на аналогичных предприятиях для внедрения требуется до 5 лет. И как будет тяжело настоящим руководителям, когда они захотят действительно, что-то внедрить.

Такое происходяит, когда внедряют просто инструменты Лин, а не культуру. По всей вероятности, у вас внедрили только первые 3С, как чаще всего и происходит, когда процесс есть лишь на бумаге.