Директор Братского алюминиевого завода о производственной системе предприятия

29 Мар 2010 Павел Рабунец в рубрике Lean в России и мире, Интервью, Мнение практика, Рекомендуем | 15 комментариев

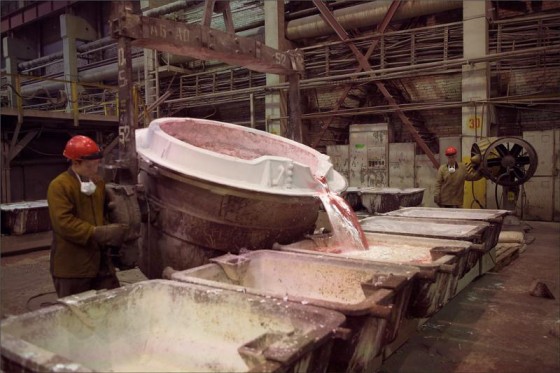

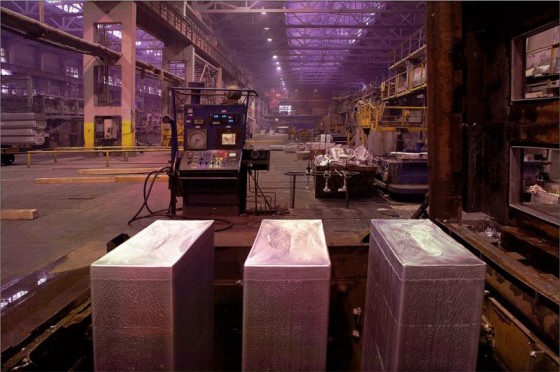

Просмотров: 8 473В 2008 г., еще до кризиса, на Братском алюминиевом заводе (БрАЗ) был поставлен мировой рекорд – впервые в истории алюминиевой промышленности в рамках календарного года был преодолен порог производства в 1 млн. тонн алюминия. Однако вскоре ситуация на рынке изменилось так сильно, что в ряде компаний производственные показатели откатились на несколько лет назад.

Но БрАЗу удалось сохранить стабильное производство в условиях экономического спада за счет новой производственной системы, которая уже четвертый год внедряется на этом дочернем предприятии «Русала».

О том, как проходило внедрение этой системы и какого эффекта благодаря этому предполагается достичь, рассказал управляющий директор БрАЗа Сергей Филиппов.

— Сергей Викторович, как вы пришли к пониманию необходимости внедрения новых технологий организации производства?

— Помню, на первой встрече с коллективом БрАЗа я сказал: «Я заставлю вас жить лучше!» Мы стояли на пороге масштабной модернизации БрАЗа, которая предусматривает использование современных технологий и призвана существенно снизить уровень воздействия на окружающую среду, повысить эффективность производства. Но, учитывая масштабы завода, процесс совершенствования оборудования мог затянуться. К тому же модернизация – проект очень затратный. Как руководителя меня смущал один немаловажный факт. Технически процесс модернизации отработан: на начальной стадии модернизации один из корпусов оснащается современной системой автоматизированной подачи глинозема, на этапе завершения строится высокоэффективная газоочистная установка. Но все же главное в производстве-это дисциплина, настрой и умения людей, иначе не поможет никакая модернизация.

Так появилась наша производственная система. Серьезные преобразования, в том числе и организационные, не могут основываться только на лозунгах. Людям нужны понятные ориентиры. Цель я вывел сразу – достижение мирового уровня производительности труда. После задумался над тем, кто будет эту цель выполнять? Готовы ли к ней сотрудники? Пришел к выводу: необходимо создать стабильный, профессиональный и лояльный к заводу и компании коллектив. Если коллектив постоянно меняется, специалисты уходят, приходят новые, необученные – это путь в никуда, с такими сотрудниками никогда не добьешься поставленной цели. Чтобы создать сплоченный коллектив, должна быть идея, которая всех объединит. Но при этом люди должны знать, что они в итоге получат и к чему необходимо стремиться. Моей целью стало создание на отдельно взятом предприятии среднего класса. Для меня представитель среднего класса – это высокообразованный, профессионально подготовленный специалист, который не нарушает инструкции по технологии, охране труда, не позволяет нарушать их другим и за все это он имеет зарплату от 2 тысяч долларов. Почему именно столько? Ответ прост. Во-первых, это сумма приближена к доходам среднего класса в странах на Западе. Во-вторых, это мой личный опыт. Когда в свое время я стал начальником цеха и начал получать 2 тысячи долларов, семья смогла себе многое позволить, я читал в глазах членов семьи уважение. Важно, что при этом уровне заработной платы металлурги смогут дать своим детям хорошее образование. Если опять же руководствоваться производственной целесообразностью, на завод придет человек, которого не нужно будет перевоспитывать. Это будет другой работник, у которого есть цель в жизни, он будет заботиться о своем здоровье, строить карьеру, расти профессионально и сможет более полно реализовать себя. Вот, что такое средний класс.

— С чего началось внедрение производственной системы?

— Создание производственной системы на БрАЗе началось в 2006 году. Как у нас принято, провели совещание, написали программу со всеми необходимыми мероприятиями, сроками, ответственными. В результате получился солидный труд, в котором кроме всего прочего был осязаем экономический эффект от предложенных мероприятий. Но уже через 3 месяца эта программа устарела. Мы ее переделали, и через месяц она также устарела. Стало ясно, что бесполезно писать долгосрочные программы, они очень быстро теряют свою актуальность. Тем не менее, это нужно было делать в любом случае, чтобы понять, как действовать дальше. И вывод был сделан такой: когда не уверен, как идти к цели, сделай хотя бы первый шаг.

— Что стало этим первым шагом?

В нашем случае первым шагом стала ликвидация цехового уровня управления. Цех – привычная форма организации работы промышленных предприятий, но мы понимали, что цеховая структура не может дать объективной картины жизни всего завода и не позволяет увидеть проблему. Это замкнутое производственное объединение со своими законами и принципами работы, где в цеховых интересах могут искажаться реальные производственные параметры. Ликвидировав цеховую структуру, мы избавились от этой проблемы, сократив одновременно количество уровней управления.

— Какие факторы, имевшиеся в наличии, давали уверенность в том, что процесс внедрения производственной системы будет успешным?

— Для меня главный фактор – это степень вовлеченности людей в реализацию проекта. Степень продвижения производственной системы мы измеряем в количестве сделанных шагов. Шаг, в моем понимании, – это радикальное или кардинальное изменение структуры управления производством, технологией, системой охраны труда, управления персоналом, с обязательной ломкой стереотипа. Проще говоря, любой шаг — это выявление проблем и их устранение.

Ликвидация проблем и потерь ведет к улучшению условий труда и повышению производительности труда. Это стали для нас основными факторами шага производственной системы. Если преобразование не ведет к выполнению этих двух условий, то оно шагом не считается. Как вы понимаете, высвобождаются люди, которые ранее были заняты ненужной работой, которую мы механизируем. Понятие «механизация труда» в жизнь братских металлургов вошло всерьез и надолго. Уже сейчас мы механизировали процесс наведения порядка в корпусах электролиза, сбора угольной пены, активно используем погрузчики для загрузки сырья в электролизеры, вакуумный мини-ковш позволяет нам регулировать уровень электролита и т.д. Мы уходим от старых, привычных и малоэффективных орудий труда металлургов: тачки, лома, черпака, метлы. Причем все проекты улучшения технологического процесса предлагают сами металлурги. Повторю, гарантия успешной реализации шага производственной системы – стопроцентное вовлечение людей и их заинтересованность в его реализации.

— Чей опыт, технологии, консультации стали для вас полезными в этом процессе?

— Одним из наших партнеров по созданию и развитию производственной системы стала норвежская компания Elkem Aluminium Lista, которая работает в похожих на наши климатических условиях и производсит металл по аналогичной схеме. Отмечу, мы не были учениками, а они не были нашими учителями. Скорее мы шли вровень. А в последние годы, по их признанию, мы стали для них серьезными соперниками в области создания и развития производственной системы. Многие проекты они уже заимствуют у нас.

А в целом никаких «алюминиевых» особенностей у нашей системы нет. На БрАЗе побывали не только делегации всех алюминиевых заводов Русала, но и энергетики, нефтяники, машиностроители, выпускники Высшей школы бизнеса, даже представители торговой компании. И они все как один отметили, что на БрАЗе впервые в своей жизни увидели жизнеспособную и эффективную производственную систему. Одна из слушательниц сказала, что эту систему можно применять даже дома в быту. Особенности могут иметь только технологические параметры, но в целом производственная система не должна быть ориентирована на какую-либо отрасль.

— Как технически и технологически организован на вашем предприятии процесс обучения новым технологиям бережливости?

— Систему обучения важно выстроить так, чтобы люди воспринимали ее как мотивацию. Необходимо дать людям понимание того, что полученные ими знания это тот же капитал, который в жизни им пригодится. Мы учим очень конкретным вещам, которые облегчат работникам их труд. Вся система обучения базируется на непривычном для многих принципе. Традиционно курсы по повышению квалификации проходили инженерно-технические работники. Наш подход другой: нужно учить не инженеров, а рабочих. Важно работников подтягивать до уровня инженера. Для этого у нас есть все возможности. В 2008 г. БрАЗ получил лицензию на ведение образовательной деятельности по основным профессиям цветной металлургии. Наших сотрудников мы обучаем бесплатно.

— Можете ли вы уже подвести итоги внедрения производственной системы в 2009 году?

— В целом да. Мы почти достигли мирового уровня производительности труда на заводе, у нас стабильный и лояльный коллектив. Создана команда единомышленников. Финансовый кризис, который не обошел и нашу отрасль, внес свои коррективы. Но лично я воспринял его как очередной вызов судьбы. В итоге БрАЗ полностью сохранил свою мощность и коллектив. Все преобразования, которые мы внедряли ранее, помогли нам в этом.

— Какие шаги намечены на 2010 год?

— Некоторые считают, что производственная система не имеет границ и сроков окончания. На самом деле все не так. Производственная система — это не долгострой. Если что-то строишь, должен быть момент завершения работ.

В 2010 г. мы закончим постройку нашего здания, потому что цели, задачи и идея производственной системы на грани реализации. Мы понимаем, что за 4 года мы сделали более 30 серьезных шагов, сопровождавшихся ломкой стереотипов и в какой-то степени ломкой сознания людей, которые десятилетиями привыкли жить иначе. Всегда трудно жить в эпоху перемен. Сотрудники готовы участвовать, ждать результатов, но не до бесконечности.

С окончанием официальной стадии внедрения производственной системы на БрАЗе право решения возникающих проблем и задач будет оставлено за коллективом. Мы уже дали рабочим необходимые полномочия и убедились в том, что они все делают правильно.

— Вы либеральный руководитель?

— Я приведу один пример — скамью. Я считаю, что скамья в жизни нашей страны сыграла большую роль. Давайте вспомним наше детство. Я сам не ходил в садик, но потом, когда водил туда своих детей заметил – везде скамеечки. Дети на этих скамеечках сидят, плотно прижавшись друг к другу. Затем ты идешь в школу. Там парта. Это та же скамья, по крайней мере, раньше было именно так. Ты идешь на стадион, и там длинные скамейки. Ты приходишь на производство, и там скамейки. На протяжении всей жизни ты сидишь на скамье в окружении таких же, как ты, людей. Скамья лишает тебя личного пространства. Это очень важный момент. С малых лет тебе вбили в голову через эту скамью, что коллектив это все. Личность — ничто. На БрАЗе вы не найдете скамеек. У нас на предприятии только стулья. Их можно поставить куда угодно, и они не ограничивают человека ни в чем. Я, как и весь коллектив завода, за личную свободу. А принцип скамьи не соответствует сути нашей производственной системы. Иногда по косвенным признакам можно определить эффективность глобальных процессов.

Сергей Викторович Филиппов родился 13 августа 1960 г. в г. Усть-Каменогорск (Казахстан).

Сергей Викторович Филиппов родился 13 августа 1960 г. в г. Усть-Каменогорск (Казахстан).

В 1977 г. окончил Усть-Каменогорскую среднюю школу.

В 1977 –78 гг. – рабочий Усть-Каменогорского титано-магниевого завода.

В 1978-80 гг. – служба в Советской Армии.

В 1981-86 гг. – студент факультета цветных металлов Ленинградского горного института, по окончании которого получил специальность инженера-металлурга.

В 1986-98 гг. – работал мастером, старшим мастером, начальником цеха, зам. директора по производству на Саяногорском алюминиевом заводе.

В 1998 г. – прошел обучение по Программе антикризисных управляющих Академии народного хозяйства при Правительстве РФ.

В 1998-2000 гг. – директор Саянского алюминиевого завода.

В 2000-2001 гг. – директор Новокузнецкого алюминиевого завода.

В 2001 г. – работал первым заместителем генерального директора Красноярского алюминиевого завода.

В 2001-2003 гг. – управляющий директор Орско-Халиловского металлургического комбината «Носта».

С декабря 2003 по март 2005 гг. – генеральный директор ОАО «КрАМЗ».

С 2005 г. Сергей Филиппов возглавляет Братский алюминиевый завод.

Увлечения: спорт, имеет черный пояс по каратэ, версия киокушинкай каратэ-до.

Источник: ИИС «Металлоснабжение и сбыт»

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

Здравствуйте,

Вопрос общего порядка к участникам сообщества: вы наверное слышали про недавнее закрытие в Америке NUMMI, совместного предприятия GM и Тойоты, открытого более 30 лет назад. Это был первый завод такого масштаба вне Японии, с не японскими работниками, построенный по принципам производственной системы Тойоты.

Не кажется ли вам, что пресловутая лин система дала сбой в условиях падения спроса (возможно даже отсутсвия роста спроса)? Сама суть системы заключается в минимизации всех возможных излишков, буферов, гарантийных запасов, т.е. «потерь» по лин терминологии, что в свою очередь создает огромные риски в случае, если что-то пойдет не по плану («стандарту»). GM выстоял в кризис, Форд выстоял, а американская Тойота нет — очевидно, что лин при всех своих выгодах слабо может противостоять серьезным изменениям спроса, и не может считаться панацеей для успешного ведения любого бизнеса.

Буду рад услышать ваши мнения по этомц поводу.

Спасибо.

Владимир, спасибо за комментарий! К сожалению он не слишком соответствует теме этого интервью…

Все же отвечу. Мне кажется, некорректно говорить, что Toyota не выстояла в кризис. Есть лишь трудности. И уж совсем неверно говорить, что в кризис выстоял GM. Думаю, вы владеете не всей информацией по этому поводу. Уж для этого автогиганта кризис точно не прошел мимо. Не просто так они намеревались продать Сбербанку Opel. Как вы знаете передумали в последний момент. Форд — да молодцы, хорошие результаты. Но уверены ли вы, что на Форде не применяют методы бережливого производства?) И вспомните, какие результаты он показывал прошлые годы.

NUMMI закрывают, но это не завод Тойоты, а совместное предприятие двух автопроизводителей. И это лишь один из заводов. Вы знаете сколько заводов было и еще будет закрыто по всему миру? Я говорю сейчас не о Toyota. Просто последнее время стало модным перетирание костей методам Тойоты и раздувание из мухи слона. Мое мнение — это явное давление конкурентов, черный PR, если хотите.

Бережливое производство никогда не считалось панацеей, потому что это не таблетка. Это концепция, которую всегда нужно применять адресно и индивидуально. Если же брать во внимание бережливое производство на той же Toyota — оно не раз показало свою действенность, и с легкостью противостоит изменениям спроса. Рекомендую прочитать книгу Стивена Спира «Догнать зайца», в которой он говорит об истинных секретах Тойоты и бережливого производства — это не набор методов, как вы можете себе представлять. В книге вы найдете множество примеров, как Тойота и другие быстродействующие организации действуют в критических ситуациях.

Также хочу обратить ваше внимание на обсуждение смежной (или даже той же) темы на сайте наших партнеров — на форуме LeanZone.ru. Уверен, в этой и других ветках форума вы сможете найти ответы на ваши вопросы, и убедиться в действенности бережливых подходов.

С уважением и наилучшими пожеланиями,

Павел Рабунец.

Уважаемые коллеги, посетители блога LEANinfo.ru — прошу в обсуждениях записей придерживаться их темы.

Например эта запись посвящена интервью с управляющим директором БрАЗа о производственной системе завода. Неужели никто не желает обсудить то, как проходит совершенствование производственной системы на этом предприятии?

Буду рад услышать ваши мнения, отзывы и комментарии о прочитанном.

Быть может на вашем предприятии есть нечто подобное?

Добрый день!

Статья действительно интересна и познавательна. Можно ли еще уточнить какие инструменты lean используются, а также с какими сложностями пришлось столкнуться, «заставляя людей жить лучше»? Описаны перспективы на БрАЗе, но было бы любопытно узнать, как восприняты новые методики управления и преобразований в головной компании Русале?

Сергей, добрый день! Отвечаю на ваш комментарий спустя несколько месяцев, только сейчас его увидел. На БРАЗе не используют инструменты ЛИН как таковые. Производственные инструменты создаются на заводе в процессе решения конкретных проблем. Другими словами, идут от проблем, а не от инструментов. Инструменты являются результатом работы с проблемами, а не исходным началом.

А в головной компании изменения и их результаты воспринимают по-разному. Не всегда все на ура. Иногда приходится убеждать управляющую компанию в правильности преобразований. Иногда спорить и доказывать.

Вячеслав

Замечательная статья. Особо хотелось бы отметить интересны переход к бесцеховой структуре организации производства. К сожалению, у нас до сих пор учат студентов традиционным формам «цех — участок», не уделяю внимание таким более современным и гибким решениям.

Кроме того, как много в России руководителей, формирующих на своих предприятиях средний класс в реальности, а не на бумаге и в хвалебных речах. Очень правильная идея, и хотелось бы, чтобы больше было таких руководителей в нашей промышленности и не только.

Ну и третье — про «скамьи и стулья». Аналогично, во многих наших учреждениях, предприятиях и организациях исповедуют философию «скамьи», которая в текущих экономических условиях ведет к тупику и отставанию.

По поводу скамьи — это наверное единственное, в чем хочу не согласиться с Сергеем Викторовичем. Я думаю, что мы, россияне, вопреки устоявшемуся стереотипу, страшные индивидуалисты, либо стали ими за последние 20 лет, не знаю, но вижу это каждый день на работе, на улице, по телевизору. Мы разучились делать что то сообща, думать о результате команды, а не своем лично, потеряли общие ценности — именно общие, а не одинаковые — это принципиальная разница! Это, конечно, всего лишь мое мнение.

Может ли производство в России быть по-настоящему эффективным?

Природа наградила нашу страну по-настоящему невероятным количеством полезным ископаемых, благодаря которым наша экономика все еще существует. Честно говоря, мое мнение по поводу нашей промышленности, за исключением добывающей, конечно, являлось весьма скептичным. Корень моего скептицизма кроется отнюдь не в идее о том, что народ у нас в стране ленивый, работать тяжело не желает и за гроши этого делать уж тем более не собирается. Лично я совершенно уверена, что дело в системе наших предприятий, вернее, в полном отсутствии какой-либо системы. Кто-то может со мной, конечно, поспорить, заметив, что наши рабочие не могут работать как их китайские или японские коллеги. И тут я не смогу не согласится… Но, почему бы нам не перестать рассматривать это как недостаток, а принять за данность, которую система должна с пользой для себя использовать.

Братский алюминиевый завод, на мой взгляд, является одним из немногих предприятий нашей страны, которому удалось создать систему на своем предприятии, заставить эффективно работать простых российских рабочих.

Разберемся со всем по порядку. Какие конкретные шаги сделали предприятие столь успешным?

В первую очередь, внедрение новых технологий для организации эффективного производства. Безусловно, важнейшими изменениями стали: переход на безцеховую структуру управления, переход на бригадную организацию труда и, наконец, сокращение числа уровней управления (с 7 до 4). Благодаря своим изменениям, БРАЗ сегодня может сравнивать себя с практически любым мировым производителем алюминия. Однако такой результат был достигнуть не за счет простого подражательства западным коллегам. Руководство БРАЗа перенимало опыт зарубежных предприятий, адаптируя их с учетом особенностей наших рабочих и особенностей климата. «Отмечу, мы не были учениками, а они не были нашими учителями. Скорее мы шли вровень. А в последние годы, по их признанию, мы стали для них серьезными соперниками в области создания и развития производственной системы. Многие проекты они уже заимствуют у нас»,- говорит руководитель БРАЗа, Сергей Филиппов. На мой взгляд, именно такой подход обеспечил успешный переход завода на новую организационную систему.

Во-вторых, лидер, способный мотивировать персонал, таким образом, чтобы каждый ее член приносил пользу системе. Безусловно, Сергей Филиппов, человек опытный и знает, как работают в действительности подобные предприятия. Мне кажется, что Филиппову удается быть столь эффективным руководителем, именно по тому, что он прошел весь путь, от простого мастера до директора предприятия. Он, как никто другой понимает, что нужно каждому его рабочему, с одной стороны, а с другой, преследует цели всей системы.

Наконец, персонал, который осознает, что от работы каждого зависит успех общего дело. Важным является то, что простой рабочий по-настоящему вовлечен в процесс, он переживает за проблемы предприятия и искренне радуется каждому успеху. К сожалению, в реальности немногим коллективам удается развить подобные эмоции в отношении организации, на которую они работают. В действительно, чаще сотрудники весьма халатно относятся к организации в целом, ее проблемам и неудачам. Жизнь большинства российского персонала проходит под девизом: «У них проблемы. Слава Богу, я здесь не причем!» Подобная безразличная позиция, на мой взгляд, приводит к неэффективной работе всей системы. Братский алюминиевый завод, одно из тех предприятий, которое сумело привить своим сотрудникам настоящую заинтересованность общим делом. При этом сплоченность коллектива не навязывается, напротив, руководство БРАЗа выступает за личную свободу, за развитие каждой отдельного человека.

Безусловно, материальная составляющая играет не последнюю роль в вопросе лояльности персонала. Прекрасно осознавая, данный факт, руководство предприятия увеличило заработную плату на предприятии с 20 000 до 50 000 рублей. Главным здесь, на мой взгляд, является идея о том, что если рабочему не хватает средств на нормальное существование и каждый день его жизни – это борьба, будет ли он думать о предприятии? Конечно, нет.

Еще одним интересным фактом в работе Братского алюминиевого завода является то, что на заводе внедрена система обучения персонала, которая воспринимается людьми, как мотивация. «Необходимо дать людям понимание того, что полученные ими знания это тот же капитал, который в жизни им пригодится.», — говорит руководитель предприятия. Интересно, не правда ли? Еще вчера, мне кажется, ни один рабочий простого российского завода и не думал о том, что на его рабочем месте, помимо денежного капитала, он сможет получать еще и интеллектуальный.

Подводя некоторые итоги, становится немного грустно, что Братский алюминиевый завод, это своего рода самородок и уникальный пример на современном российском рынке. Но все же не зря, говорят: «Мы живы, пока мы верим!». И я, действительно, верю, что в России может существовать конкурентоспособное производство. Производство, про которое никто не сможет сказать: «Да, это просто градообразующее предприятие. Если его закрыть, весь город лишится рабочих мест. А так, толка никакого!»

Читая все материалы, которые относятся к Братскому Алюминиевому Заводу, становится понятно, что, несмотря на все «злые языки», пессимистов и недоброжелателей, проникаешься уважением к этому предприятию, его производственной системе, его сотрудникам, и, пожалуй, самое главное – к управляющему директору – С.В. Филиппову.

Не каждый способен создать эффективную организацию. Даже если говорить об интернет-торговле – подчас достаточно примитивная схема все равно дает сбой. Можем наблюдать множество примеров, когда созданные производственные системы крупных предприятий не выполняют заложенных в них планов. Пожалуй, по настоящему эффективные системы, которые дают результаты можно пересчитать по пальцам, быть может даже хватит и одной руки. Последнее время, все очень сильно сосредоточены на TPS – производственной системе Тойоты. Да, это, пожалуй, образцовая производственная система, которая работает и приносит настоящий результат. Но, после изучения материалов о БрАЗ, хочется задуматься – а не новый ли это образец производственной системы? Да, Тойота сделала образец автомобильной компании, образец производственной системы, но не на ней одной строится все производство.

БрАЗ сделал свой вариант системы, который не имеет конкурентов в алюминиевой промышленности. Кто мог подумать, что бенчмарком будет служить не западная компания для отечественной, а наоборот? Идеалом была система и показатели Тойоты. Никто при внедрении TPS не мог достигнуть их показателей. Существовало множество отговорок – люди, менталитет, и еще огромная куча отговорок. И не было создано более успешной системы.

Здесь же мы видим, как огромный алюминиевый завод, находящийся далеко в Иркутской области, вдалеке от мегаполисов, создал свою собственную систему, которая вывела его на показатели лидера, причем не только в России, но в Мире! И здесь, каким-то образом, все ранее выдуманные отговорки отошли на второй план и оказались несостоятельны. Все получилось осуществить, несмотря на «ленивых и жадных» русских рабочих. Просто потому что они такими не являются при должном к ним отношении.

Никогда никто не спрашивал у рабочих – как им работается, что бы они хотели изменить, что облегчило бы их работу, сделало бы ее эффективнее. Все изменения шли только по воле руководства, которое само решало внедрить ту или иную технологию по своим соображениям. Зачастую мало кто задумывался вообще о том, что прибыльность производства можно повысить не наращиванием объемов, а созданием условий для эффективной работы. Здесь мы сталкиваемся с тем аспектом, что в подавляющем большинстве примеров, что главной задачей и областью интересов руководителей оставалась лишь погоня за цифрами – объемы производства, прибыльность и пр. Здесь мы наконец увидели, что ключом к успеху являются работники, персонал. Причем не офисные работники, а те, кто непосредственно создает так называемую ценность , те, кто трудятся в цеху.

Очень удачный пример приведен относительно атмосферы в коллективе. Если все будут озлоблены друг на друга, при этом работая бок о бок, то никакой слаженной работы не получится. Если мы говорим о том, что работа на каждом смежном этапе производства – это так называемый «Клиент – поставщик», то необходимо создать такие условия, при которых все участники этого процесса будут довольны таким взаимодействием. Но, к сожалению, не многие организации смогли это понять – до сих пор то, что происходит в цеху на предприятии мало волнует высшее руководство.

БрАЗ предпринял попытку изменить существующий уклад – с одной лишь целью, сделать работу лучше и эффективнее. И что же, сегодня мы можем увидеть результат на лицо. Выросли все показатели – и объем производства, и эффективность работы, и заработные платы. Так почему же здесь получилось, а в других местах – нет?

Я считаю, что безусловная заслуга – Сергея Викторовича. Он в очередной раз подтвердил аксиому, что без лидера ни одна организация не сможет эффективно существовать. Если нет человека, который ставит цели и добивается этого, работая при этом не только как руководитель «пойди туда — возьми то – положи там», но скорее в сотрудничестве с рабочими, то улучшений можно и не ожидать.

Его заслуга не в том, что он смог скомандовать, а в том, что он увидел рабочих, создающих продукт, он понял как обстоит процесс производства, он понял нужды работников, он заставил поверить, что изменения это хорошо, а не плохо, и что если делать предприятие лучшим, то это должно распространяться не только на объемы производства, но и на качество работы и жизни всех участников. Чтобы быть лучшим, нужно иметь лучшие условия и персонал.

Можно и дальше рассуждать на тему того, что это столь эффективно, «потому что…», но основное и так видно – внимание к работе, а не к плановым цифрам показателей.

В целом, если посмотреть на страну в целом, то мы так и остаемся сырьевой страной, где предприятия, занятые в крупном производстве никогда не останутся «не у дел», и тем более, их директора – на жизнь всегда хватит. И для многих это является достаточным условием.

Однако, БрАЗ стал пионером, первооткрывателем в данной отрасли, да и можно сказать, в стране в целом, которые не побоялись изменить существующий уклад, и построить производство, которое является в высшей степени эффективным, и производственная система которого позволила изменить сложившиеся стереотипы. И именно от этого, выгода пришла всем.

Не стоит ли задуматься и другим предприятиям – ведь где первооткрыватель сделал первый шаг, там остальные могут опоздать, оставшись ни с чем. А все из-за одной простой и банальной вещи – внимание.

P.S. Была речь, что данный проект по созданию системы завершен. Говорит ли это о том, что изменения прекратились, либо формулировка слегка неверна, и постоянные изменения являются неотъемлемой частью данной системы?

Уважаемые участники сообщества!

Образ Братского Алюминиевого завода неразрывно связан с его управляющем директором Сергеем Филиповым. Именно он является инициатором всех изменений произошедших с заводом и именно его лидерство позволило заводу измениться и занять лидирующую позицию среди мировых гигантов производства алюминия. Созданная им ПС, уникальна в рамках нашей страны и во многом превосходит лучшие мировые практики бережливого производства.

Для меня вопрос места лидера в создании и совершенствования производственных систем особенно интересен. Я буду благодарен, если Вы решите поддержать мою дискуссию на эту тему. Для наглядности я разделю этот вопрос на две части:

1. Какова роль лидера при создании подобных систем? И, если пример БрАЗа показывает нам, что роль СФ была ключевой, то можем ли мы говорить о том, что создание подобной системы невозможно без наличия подобного инициатора перемен? На мой взгляд, коренные изменения, дающие старт новой ЛИН системе должны сопровождаться волей одного человека, способного сформировать и донести свое видение до остальных, инициировать перемены и реализовать задуманное. Или все-таки возможно создать некий стандартизированный подход к внедрению ЛИН, так сказать инструмент, способный превратить любое современное производство в ЛИН производство, не основываясь на конкретных лидерах? Как считаете Вы?

2. Возможно ли, существование подобных систем без ярко выраженного лидера? Как Вы считаете, сможет ли БрАЗ оставаться настолько же эффективным, если СФ покинет завод, а его место займет просто хороший менеджер, придерживающийся установленных правил, стандартов и подходов? Опыт компании Toyota, говорит о том, что такая ситуация возможна, ведь именно это и произошло с уходом Таити Оно. На каком же этапе система становится настолько самостоятельной, что больше уже не требует наличия определенного человека управляющего ей?

Дополнительный вопрос, к предыдущей теме особо не относящийся, но, на мой взгляд, достаточно интересный. Он касается взаимоотношений персонала завода с руководством и тяжелых условий производства. Эта тема активно обсуждалась в нескольких предыдущих статьях. Не подлежит сомнению, что мнений по этому вопросу может быть сколь угодно много, но игнорировать жалобы людей мы не можем. Давайте обратимся к опыту TPS. Каким образом вопрос взаимоотношений с персоналом и его удовлетворенности рассматривается в данной концепции? Можем ли мы провести параллели с БрАЗом?

Буду очень благодарен Вам за ответы.

С уважаением,

Владимир Савицкий

Владимир, попробую высказаться по 1-ому вашему вопросу.

Роль лидера/ов в Lean-преобразованиях огромна. Насколько известно, в мировой практике успешно развиваются классные производственные системы, созданные не одним ярко выраженным лидером, а командой талантливых производственников. Лично мне такой подходе кажется более симпатичным по ряду причин:

— Пример командной работы ТОП-менеджмента сразу виден всему коллективу, и он вдохновляет;

— Кроме того: взаимозаменяемость (все мы люди со своими заботами) и синергия (как сумма усилий, направленных на изменения) — тоже вполне необходимые условия для необратимых перемен.

Успех БрАЗа доказывает, что и на российском предприятии возможно успешное применение столь необычных для нашей страны подходов, как улучшение условий труда, внедрение практики непосредственного взаимодействия управляющего директора и рабочих при разработке решения того или иного производственного вопроса. Речь не идет о том, что в рамках новой производственной системы БрАЗа решены абсолютно все проблемы. Они возникают постоянно, и важно наладить систему, позволяющую максимально быстро и результативно их устранять. Принимая во внимание высказывания сотрудников завода на форуме (если предположить, что хотя бы часть из приведенных негативных мнений соответствует действительности), речь пока не идет о достижении, скажем, японского уровня лояльности сотрудников к компании. Однако направления деятельности руководства БрАЗа, на мой взгляд, выбраны очень правильно: меры по снижению текучки кадров и улучшению условий труда, меры по увеличению производительности труда, бесплатное образование рабочих, повышение оплаты труда и предоставление каждому сотруднику дополнительных возможностей для самореализации путем вовлечения в процесс разработки решений проблем на производстве с помощью представления проектов непосредственно управляющему директору компании. Трудно даже поверить в существование такой формы взаимодействия директора с рабочими на заводе в условиях нынешней российской действительности. Я думаю, и для самих рабочих в первое время эта опция казалась чрезвычайно странной. А между тем, это отличный способ нематериально мотивировать сотрудников. Возможность общения рабочего с управляющим директором помогает сотрудникам чувствовать себя более значимыми, и ведь действительно, сотрудники гембы на предприятии являются важнейшими людьми, без которых какое-либо производство в принципе невозможно. При этом люди, постоянно занятые тяжелым физическим трудом, получают возможность применить свои знания и навыки при подготовке презентации по предлагаемым улучшениями или изменения. Это еще и небольшой дополнительный стимул для снижения оттока молодого населения в другие регионы. Подобная форма вовлечения людей – основной ключ к успеху БрАЗа в последние годы. В видео интервью Сергей Филиппов подчеркивает особую значимость условий труда и атмосферы, в которой находятся люди. Трудно не согласиться с тем, что грязь и беспорядок крайне негативно сказываются на производительности труда. Именно поэтому развитие новой производственной системы на БрАЗе началось с приведения в порядок внутренней инфраструктуры завода. Я полностью согласна с Сергеем в том, что при ужасных условиях труда все будут работать крайне неэффективно, поэтому эта мера также чрезвычайно важна. Меня обрадовал и подход к образованию – по мнению Сергея, необходимо сконцентрироваться на образовании рабочих, которые и создают основную ценность компании. Таким образом, Братскому Алюминиевому заводу удалось добиться немалых успехов. И успешное руководство Сергея Филиппова, как мне кажется, результат в том числе того факта, что он сам начинал свой карьерный путь с рабочего, и намного лучше чем кто-либо может понять все потребности своих подчиненных.

Доброе утро!

Изучив материалы по БРАЗу, могу с уверенностью написать, что я впечатлена производственной системой завода, которая является уникальной для России. Выше уже были отмечены основные составляющие данной уникальности: и ликвидация цехового уровня управления, и активная позиция Сергей Филиппова, возглавляющего БРАЗ, и стабильный и лояльный коллектив. Также я отметила в описании производственной системы элемент TPS в части внедрения усовершенствований, которые производятся путем выявления проблем и их устранения.

После прочтения интервью у меня возник ряд комментариев и вопросов, связанных с работниками завода (в частности, в свете изучения понятия «гембы» и значимости этого понятия). В моем представлении, основная масса руководителей делится на две части. Первая часть — это руководители, которые не осознают значение работников своих предприятий – если говорить в терминах курса «Управление производством», гембы, особенно, если речь идет о производстве. Вторая часть руководителей понимает, что работникам их предприятий следует уделять внимание, но не может, да и не хочет найти правильный подход. Если я слишком категорична, приношу свои извинения. Надо отдать должное Сергею Филиппову, он к таким руководителям не относится. Я соглашусь с Владимиром: изменения, произошедшие на БРАЗ, тесно связаны с именем Сергея, который успешно их инициировал и внедрил. Сергей показал рабочим понятный ориентир в виде цели по достижению мирового уровня производительности труда, поставил перед собой отличную цель по созданию среднего класса. Мне весьма импонирует и его поход к обучению рабочих. Однако у меня возникло несколько вопросов.

Как Вы считаете, удалось ли Сергею создать средний класс на БРАЗе к настоящему моменту? Если нет, то какие мероприятия должны быть проведены для его создания? Какую сумму фактически составляет средняя з/п рабочего (прочитав в других темах посты от лиц, представившихся работниками БРАЗа, не могу не задать этот вопрос)? И, наконец, мне хотелось бы понять, как Сергей оценивает «стабильность и лояльность» коллектива своего завода. Одним из показателей, которых я отметила в ходе прочтения интервью, является процедура внедрения каких-либо изменений в технологический процесс. Сергей говорит, что «все проекты улучшения технологического процесса предлагают сами металлурги». Но, полагаю, это не единственный показатель.

Далее хотела бы отойти от темы работников БРАЗа. Как и Дмитрий, я обратила внимание на ответ Сергея о «границах и сроках окончания» производственной системы. Несмотря на то, что я, мягко скажем, не эксперт в области ПС, хотела бы высказать свою точку зрения, отличную от точки зрения Сергея. Я абсолютно не согласна, что можно говорить о границах и сроках окончания ПС. Постоянные улучшения – нередкая практика в производственных системах. Тем более, Сергей сам рассказывает о том, как быстро утрачивали актуальность написанные им и его коллегами долгосрочные планы. В настоящее время, в эпоху постоянно происходящих в мире изменений, мне кажется, тяжело законсервировать производственный процесс, т.е. определить, что его совершенствование завершено.

Наконец, хотела бы отметить, что, к сожалению, в изученных материалах весьма мало внимания уделяется проблемам, с которыми сталкивается БРАЗ, Сергей Филиппов, его коллектив (честно говоря, не могу вспомнить ни одной). Хотелось бы верить, что основной причиной этого является их реальное отсутствие. Опыт БРАЗ, его обновленная производственная система и его лидер, Сергей Филиппов, заслуживают восхищения и, несомненно, подражания. К сожалению, данный опыт в России пока является уникальным, однако можно порадоваться, что теперь существует образец для подражания. Но я считаю, что необходимо писать не только о том, что БРАЗ почти достиг мирового уровня производительности труда, но и через что он прошел на пути к достижению данной цели, с какими трудностями столкнулся, а также о том, какие изменения еще необходимо внести.

Буду благодарна Вам за ответы.

С уважением,

Оксана

Опыт БРАЗа не уникален, есть примен шоколадной фабрики КРАФТ (в прошлом КЭДБЕРИ). Более детальную информацию можно почитать на сайте wwwhttp://www.benchmarkingclub.ru/20k_letter.htm

http://www.benchmarkingclub.ru/cadbury.htm

В любом случае, когда руководитель предприятия видит в своих работниках не рабов, а соратников, когда и простые рабочие и инженеры и служащие чувстуют о себе искреннюю заботу, они проникаются самоуважением к себе и к своему труду.

Главное в этой ситуации, когда вы смогли смотивировать трудовой коллектив — показать куда иа как надо идти. То есть каждый день он должен бытть движением к самосовершенству. Как каждого отдельного сотрудника, так и предпряития в целом.

Вот это и есть настоящее «развертывание политики в области качества» (или ХОСИН КАНРИ» или просто партийно-политическая работа — ППР). Но ППР должна быть системной и целостной, только в этом случае можно ожидать успех. Надо изучать и пропагандировать лучший опыт. Ведь, если у кого-то «получается», то резонно встает вопрос «Почему?». Надо сделать так, чтобы этот вопрос постоянно возникал в головах наших руководителей.

здравствуйте! хочу обратится с проблемой. у меня заболевания шершевского тернера, братские врачи отправляют в Израиль на лечение, надо 600 000 рублей, если у вас сушествуют благотворительные фонды, и если сможете хоть чем то помочь, может хотябы советом, то пожалуйста ответе мне!