Toyota — секрет её величия. Тойодаизм

22 Апр 2009 Павел Рабунец в рубрике Интересно, Истории, Рекомендуем | 10 комментариев

Просмотров: 41 792 Недавно я обнаружил замечательную статью «Toyota — секрет ее величия» в журнале Авторевю. Более полного повествования и анализа истории семьи Toyoda, компании Toyota, и производственной системы Тойоты я пока еще не встречал, и поэтому решил опубликовать этот материал здесь — в Блоге о производственном менеджменте. Благодарю редакцию журнала Авторевю и автора статьи Леонида Голованова за предоставленный материал.

Недавно я обнаружил замечательную статью «Toyota — секрет ее величия» в журнале Авторевю. Более полного повествования и анализа истории семьи Toyoda, компании Toyota, и производственной системы Тойоты я пока еще не встречал, и поэтому решил опубликовать этот материал здесь — в Блоге о производственном менеджменте. Благодарю редакцию журнала Авторевю и автора статьи Леонида Голованова за предоставленный материал.

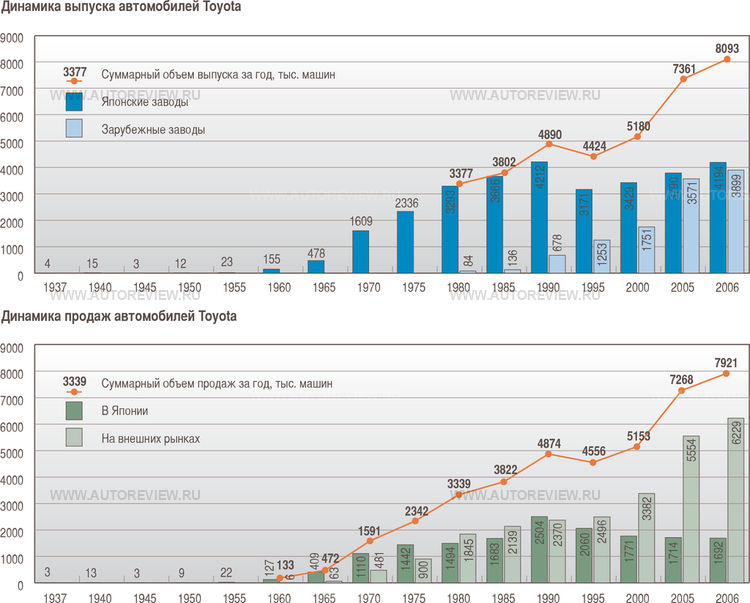

Toyota — монстр. Оборот сравним с бюджетом небольшого государства, прибыль исчисляется десятками миллиардов, автомобили славятся феноменальной надежностью. И если еще 40 лет назад Toyota выпускала лишь полмиллиона машин в год, то теперь объем достиг восьми миллионов: первое место в мире!

Известно, что один из секретов Тойоты — это TPS, легендарная философия бережливого производства Toyota Production System. О ней написаны сотни книг и тысячи монографий, ее изучают во всем мире. Но фирм, на которых слышали про кайзен, андон или генти генбуцу, много. А Toyota — одна. Неужели остается только перефразировать Тютчева:

Умом Тойоту не понять,

Аршином общим не измерить:

У ней особенная стать —

В Тойоту можно только верить?

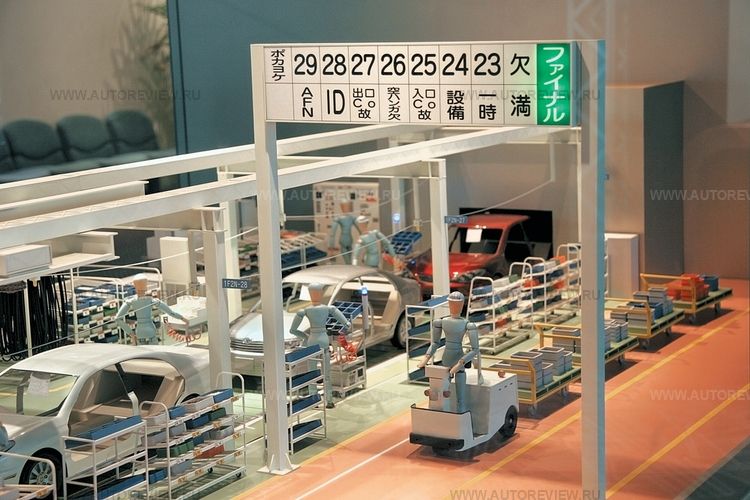

Модель сборочного производства по системе TPS в выставочном комплексе для школьников в Тойота-сити: вдоль всей линии тянется шнур сигнальной системы андон, а информация о режиме работы конвейера отражается на огромном световом таблоМодель сборочного производства по системе TPS в выставочном комплексе для школьников в Тойота-сити: вдоль всей линии тянется шнур сигнальной системы андон, а информация о режиме работы конвейера отражается на огромном световом табло

Когда в 1887 году двадцатилетний сын ткачей Сакичи Тойода начал мастерить собственный станок, в деревне его сочли чудаком. Но Сакичи только что прочел книгу про изобретателей англичанина Сэмюэла Смайлза Self Help, «Помоги себе сам». Про то, как никто не верил в паровые машины Джеймса Уатта, про то, что успех любого изобретателя — это лишь 5% таланта и 95% усердия… Тойоду не остановить насмешками — он твердо решил прославить своими патентами Японию!

Так выглядел первый ткацкий станок, сделанный Сакичи Тойодой в 1890 году: боковые планки сверху при работе баттаном автоматически гоняли челнок влево-вправо.

В Америке в это время уже серийно выпускались ткацкие автоматы. Неудивительно, что первая мини-мануфактура Тойоды с пятью собственными станками прогорела, и ему пришлось вернуться в родную деревню.

Теперь, 120 лет спустя, экскурсия по Мемориальному музею промышленности и технологий Тойоты в Нагое начинается с огромного зала, полностью посвященного ткацкому делу.

Вот реплика того первого станка, который Тойода соорудил в 23-летнем возрасте после того, как две недели кряду провел на Третьей промышленной токийской выставке 1890 года, — простенькая деревянная рама, но с двумя дополнительными планками, гоняющими челнок влево-вправо.

Но в Америке и Европе в это время уже работают огромные мануфактуры с сотнями грохочущих приводных станков. Поэтому за следующие семь лет Тойода пытается тоже создать промышленный станок по образу и подобию заграничных — с металлическими шестернями, с приводом от паровой машины…

Toyota Commemorative Museum of Industry and Technology, Мемориальный музей промышленности и технологий Тойоты обустроен в кирпичных стенах нагойской прядильной фабрики Сакичи Тойоды 1911 года: именно здесь в начале 20-х годов отлаживалась работа ткацких автоматов модели G, а потом, в начале 30-х годов, рождалась Toyota Motor Corporation

На этой фотографии Сакичи Тойоде (1867—1930) уже более пятидесяти лет: бывший самоучка, а ныне успешный промышленник, обладатель 84 патентов и автор 35 конструкций ткацких и прядильных станков, он уже удостоен двух медалей с голубой лентой Императорской академии.

Киичиро Тойода (1894—1952), старший родной сын Сакичи Тойоды от первого брака, после окончания Токийского университета довел отцовскую конструкцию ткацкого автомата до серийного воплощения, а после смерти отца основал автомобильное отделение Toyota Motor Corporation.

За это время Сакичи Тойода успел жениться, обзавелся первенцем Киичиро, лишился первой жены, недовольной вечным отсутствием мужа-изобретателя, нашел вторую спутницу жизни… После нескольких попыток Тойода нашел компаньонов, основал завод Toyoda Loom Works и продавал ткацкие станки, усовершенствуя западные конструкции с учетом местной специфики. А окрестные мануфактурщики охотно их покупали, так как станки Тойоды были как минимум вчетверо дешевле импортных, без проблем работали на китайском сырье — и выдавали узкое полотно для кимоно.

Правда, в 1909 году Тойоде пришлось покинуть собственный завод — акционеры не разделяли его страсть к изобретательству и искренне считали идею Тойоды выпускать свои станки-автоматы блажью: зачем, если есть американские?

Разочарованный Тойода ушел — и пустил дивиденды, которые получал как основатель и акционер, на основание собственной мануфактуры Toyoda Boshoku (той самой, что нынче зовется Toyota Boshoku и строит в Шушарах завод (Примечание — статья написана в конце 2007 года), который будет поставлять на конвейер тойотовского завода кресла, обтянутые тканью собственного изготовления). Тойода и до того с переменным успехом участвовал в семейном мануфактурном бизнесе — первые склад и магазин он открыл еще в 1893 году вместе с двумя братьями. Не потому, что хотел быть владельцем мануфактуры, — просто пряжа и ткань были как бы побочным продуктом испытаний его станков. Вот и сейчас Сакичи увлеченно экспериментировал с автоматикой, а мануфактура обеспечивала его семью стабильным доходом. Вдобавок Тойода удачно выдал свою приемную дочь Айко замуж за Ризабуро Кодаму, сына владельца текстильного гиганта Mitsui Ичизо Кодамы.

Самое почетное место в фойе музея занимает любимое детище Сакичи Тойоды — круглоткацкий станок 1906 года для автоматической выделки бесшовной ткани, который никогда не выпускался серийно.

На самом деле аналогичные механизмы были придуманы в Европе еще в середине XIX века — например, французом Жаке в 1841 году.

Над устройством станка Toyoda Type G Сакичи Тойода начал работать с 1904 года, когда в Японию впервые попали американские ткацкие автоматы Northrop и Draper. На снимке серийная модель образца 1927 года: слева сверху установлен магазин для автоматической смены челноков (у американских станков Northrop механизм автозамены был бобинным)

Вот она, предтеча андона и джидока — придуманный Сакичи Тойодой в 1901 году механизм автоматического останова станка: при обрыве нити основы надетая на нее металлическая пластинка опускается вниз и заклинивает предохранитель

К 1918 году у Тойоды с компаньонами было 34 тысячи прялок и более тысячи ткацких станков (в основном английских и американских). А в 1920 году Сакичи открыл вторую мануфактуру в Шанхае — 60 тысяч прялок и 400 станков принадлежали лично ему…

Но Сакичи не бросал изобретательства — в чем ему начал помогать старший сын Киичиро, получивший в 1920 году диплом инженера-механика и тоже влюбленный в технику. Теперь идеей ткацкого автомата занимались оба — и отец, и сын. На совершенствование конструкции, отладку производства и переговоры с поставщиками ушло еще семь лет. И только в 1927 году после нескольких неудач автоматический станок Toyoda Type G пошел в продажу. Сегодня ряды этих станков стоят там же, где они впервые начали работать более 80 лет назад, — в корпусе нагойской мануфактуры Тойоды, ныне превращенной в музей технологий. Пожилой японец-механик по просьбе любого посетителя включит привод — и из станка с грохотом поползет белая лента. Заканчивается нить в челноке? Ба-бах — и из лотка-магазина на место старого встает новый челнок, словно патрон в пулемете. А если оборвется нить основы? Тогда опустится надетая на нее тонкая металлическая пластина, которую заденет специальная планка, — и станок остановится. Автоматически.

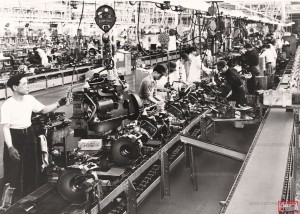

Многие идеи TPS сперва проходили обкатку на линиях сборки двигателей: например, сигнальная система андон впервые была внедрена на моторном производстве в 1950 году

В Америке ткацкие автоматы Northrop и Draper к тому времени делали уже более двадцати лет. Но Сакичи Тойода еще в 1910 году специально съездил за границу и убедился, что американские станки несовершенны, а в Англии автоматику и вовсе никто не применяет. За прошедшие годы ничего не изменилось: когда в 1929 году Сакичи послал сына Киичиро в зарубежный вояж с целью продажи лицензии на Type G, американцы отказались от покупки (мол, своих автоматов хватает), а вот англичане согласились. Крупнейший английский производитель текстильного оборудования Platt Brothers неожиданно решил заплатить Тойодам 100 тысяч фунтов стерлингов за право выпускать и продавать станки типа G на всех рынках западнее Сингапура. При этом люди из Platt Brothers давно негодовали на то, что Тойода копирует их технические решения, и предпринимали попытки купить его компанию. Покупка лицензии не пошла им впрок — англичане так и не смогли наладить у себя производство японской техники. И потом долго торговались с Киичиро Тойодой, чтобы сократить лицензионные выплаты… Деньги от продажи патента Сакичи обещал отдать сыну в качестве премии за то, что тот освоит выпуск автомобилей. Ведь в конце 20-х годов Ford и General Motors открыли свои заводы в Японии и немедленно захватили местный рынок, где самым крупным автопроизводителем был Datsun с его «творчески переработанной» копией английской малолитражки Austin Seven. В 1930 году Сакичи Тойода умер от пневмонии, а Киичиро стал выполнять наказ отца. Сначала группа инженеров изучила конструкцию комплектующих, разбирая автомобили Chevrolet. Потом, в 1934 году, главный литейщик завода Тойоды съездил в Америку, чтобы перенять технологии изготовления блоков, головок, коленвалов и поршней. В 1935 году были построены первые прототипы — легковая Toyota A1 и грузовичок G1. Причем легковой автомобиль уж очень напоминал американскую новинку — De Soto Airflow, а двигатель был копией мотора Chevrolet. Никаких патентов ни у GM, ни у Крайслера куплено не было.

Вплоть до 60-х годов основным бизнесом Тойоты были легкие грузовики: легковые автомобили Toyopet спросом не пользовались. Обратите внимание на то, что сигнальной системы на сборочной линии еще нет — на конвейере завода в Мотомаси андон впервые появится в 1961 году

Кстати, в это же время Datsun начал выпускать лицензионный американский Graham-Paige. А в СССР тогда же Амторгом был куплен на корню фордовский завод со всеми технологиями — нынешний ГАЗ.

Однако Тойода просчитался в выборе «оригинала»: если уж Airflow в Америке «не пошел», то чего было ожидать от его «улучшенной» японской копии? Вновь созданную фирму Toyota Motor выручил грузовичок, который покупала армия.

Торжественный момент: в 1935 году японцы полупоклоном встречают первый прототип Toyota A1. За основу был взят новейший Chrysler/De Soto Airflow, который только-только появился в 1934 году, — самый «продвинутый» американский автомобиль того времени: жесткая рама новой конструкции, просторный салон благодаря смещенному вперед двигателю, обтекаемый кузов. Серийная Toyota AA отличалась от De Soto: например, лобовое стекло было плоским, задние арки — открытыми, приборы располагались в центре панели. Интересно, что Toyota выпускалась дольше Airflow, который был снят с производства в 1937 году из-за низкого спроса.

Таичи Оно (1912—1990) считается отцом TPS: с 1932 года он работал на мануфактуре Toyoda Boshoku, а в 1943 году перешел на завод Toyota Motor и занялся совершенствованием процесса производства автомобилей. Один из принципов, сформулированных Оно — это генти генбуцу: обязательно увидеть суть проблемы своими глазами. Известен так называемый «круг Оно»: Таичи приходил на завод ранним утром, очерчивал мелом линию вокруг себя и стоял внутри до вечера, наблюдая и анализируя происходящее вокруг. Но, поскольку все невозможно увидеть самому, часть аналитических наблюдений можно и нужно препоручать подчиненным — это уже принцип хоренсо.

Поэтому уже в 1947 году, сразу после войны (завод в Коромо избежал бомбежек), Тойода, учтя ошибку, начинает выпуск новой модели поменьше — Toyopet SA. Но и она не пользуется спросом. Завод на грани разорения, рабочие бастуют… Наверное, ничего удивительного в этом нет. Ведь Тойоды не были специалистами по автомобилям…

В 1950 году Киичиро публично ушел в отставку, чтобы своим примером сподвигнуть рабочих уволиться и спасти компанию. Он так и не оправился от этого удара — и спустя два года умер от кровоизлияния в мозг. Но Toyota выжила — за счет доходов от мануфактурного бизнеса. Если бы не текстиль, Тойоты просто не было бы!

Дело Киичиро продолжили его сын Соичиро и кузен Эйджи Тойода, сын Ризабуро. Они решили реформировать фирму: Эйджи Тойода вместе с управляющим из Toyoda Boshoku Таичи Оно съездил в США, посетил заводы Ford…

И появилась Toyota Production System — TPS.

На дворе — 1952 год. Послевоенная Япония поднимается из руин, объемы сборки Тойот — мизерные. Тем не менее за последующие десять лет все преображается, словно по мановению волшебной палочки. Выпуск автомобилей Toyopet постоянно растет, начинается экспорт — сначала в маленькие страны вроде Эль-Сальвадора (1953 год), потом — в Саудовскую Аравию, Гондурас, Коста-Рику, Панаму… В 1958 году на первые седаны Toyopet Crown, выгруженные из трюмов в портах Америки, смотрели, как сейчас средний класс россиян — на китайские машины: с недоумением и легкой брезгливостью. Однако Тойоты становились все лучше и лучше, продажи росли, в Японии открывались новые заводы. За десять лет произошло чудо — из гадкого неэффективного утенка Toyota выросла в прекрасного лебедя!

Срок переналадки станков на тойотовских заводах сократился с нескольких часов до нескольких минут. Были ликвидированы промежуточные склады. Введена система «точно вовремя» — детали поставляются на конвейер по мере надобности с помощью системы карточек канбан по образу и подобию системы в американских супермаркетах.

А главное — Toyota работала по совершенно новому принципу.

Принцип «человекоавтоматизации» джидока требует обученного персонала, к чему Toyota подходит крайне обстоятельно. В Тойота-сити в цехах одного из бывших заводов создан Глобальный центр производственного обучения GPC (Global Production Center). Тренинг начинается с азов: на специальных стендах с секундомерами и лаптопами будущие инструкторы на время надевают шайбы на штыри, заворачивают болты и саморезы, учатся одной рукой вслепую доставать из ящика ровно пять гаек или даже контролировать момент затяжки гайковерта на слух! Побывали здесь и россияне с завода в Шушарах. На стенде с росписями учеников обнаружилась интригующая фраза: «Если будете мало платить — вам … !»

Помните, как в романе «Колеса» Артура Хейли, написанном в 1971 году, чернокожий рабочий Ролли Найт бросил болт в цепь конвейера детройтского автозавода, чтобы наконец получить передышку? Остановка конвейера была чрезвычайным происшествием! Однако еще в начале 60-х каждый рабочий сборочного конвейера завода Toyota в Мотомаси знал, что остановить конвейер — его святая обязанность. Для этого тойотовцы придумали сигнальную систему андон — шнур, за который сборщик должен дернуть, если видит что-то неладное. Не успел закрутить гайку — дерни шнур, заиграет мелодия, конвейер остановится. И никто не будет тебя ругать, как мастер Паркленд разносил Ролли Найта в «Колесах», — наоборот, похвалят.

В основе андона — тот самый станок Тойоды типа G с механизмом останова при обрыве нити. Только там роль автоматического стопора играли сотни надетых на нитки тонких пластинок, а в системе TPS эта роль отведена людям. Недаром основной термин системы TPS — это джидока. Jido, «джи до», означает «автомат» (завод Тойоды 1927 года, основанный для выпуска станков типа G, носил название Toyoda Jido Shokki Seisakusho), окончание «ка» — аналог русского «зация». Получается «автоматизация». Но у японцев все хитрее: в три иероглифа слова «джидока» они встраивают еще один, который означает «человек». И выходит, что джидока по-тойотовски — это «человекоавтоматизация». Каждый на своем месте должен стать пластинкой, готовой в любой момент заклинить предохранительный стопор и не пропустить брак дальше по цепочке!

Выставочный центр Toyota в Тойота-сити всегда полон школьников — им наглядно показывают, что такое Toyota Production System. Например, с помощью «кукольного» участка сборочного конвейера, на котором показаны и джидока, и андон, и система карточек-ярлыков канбан

Это очень важно. Фордовская система Ford Production System, которая легла в основу всего американского и европейского автопрома, подразумевает контроль качества только на конечных этапах. А в TPS контроль встроен в каждое рабочее место.

Но андон работает еще лучше, если вместе с ним применять хансей и кайзен.

Хансей — это постоянный анализ. Рабочий дернул за шнур андона: не успел закрутить гайку. Почему он ее не закрутил? Может, ему неудобно и он устает? Сигнал андона должен стать началом анализа, который поможет докопаться до истины — и исключить причину появления брака.

А кайзен — это постоянное совершенствование, рационализация. Пусть сам рабочий предложит, как облегчить его труд. Может, он придумает табуретку на длинной шарнирной «руке», на которой он будет восседать во время работы внутри салона?

К середине 60-х годов новая производственная система TPS была внедрена на всех заводах и отделениях Toyota, а к середине 70-х — еще и у поставщиков комплектующих. Это — еще один из принципов TPS: уважать партнеров и помогать им развиваться. Еще Сакичи Тойода в самом начале века за свой счет посылал нанятого им за бешеные деньги американского инженера Чарльза Франсиса учить литейщиков сторонних фирм, которые никак не могли сделать для станков Тойоды нормальные приводные шестерни.

Турецкий завод TMMT (Toyota Motor Manufacturing Turkey) в местечке Адапазари под Стамбулом работает с 1994 года. Сейчас на производстве полного цикла (со штамповкой, сваркой и окраской) занято 3600 человек, на обучение которых Toyota потратила рекордные для Турции $10 млн. Система TPS работает тут по полной программе: например, в Адапазари придуманы дисплеи системы андон для сварочного комплекса

Эта девушка складывает на тележки трубки и крепеж — и отправляет их рабочим на сборочной линии.

Работает безостановочно, словно робот…

…а система индикации помогает ей не совершать ошибок: на дисплее и напротив нужного ящика загорается порядковый номер машины, а забирая деталь из ящика, работница нажимает на кнопку и гасит лампочку. Такие встроенные системы, предотвращающие ошибки человека, в TPS носят название пока-йоке

В 1965 году Toyota получила за свою систему TPS приз Эдварда Деминга — американца, который профессионально занимался контролем качества и особо отметил успехи японцев. Ведь Toyota развивалась гораздо быстрее американских компаний. Конечно, делу способствовали и нефтяные кризисы 70-х, и падение курса йены… Но разница в эффективности производственных культур была налицо. В 1989 году концерн General Motors выпускал 5,5 млн автомобилей силами 775 тысяч работников, а Toyota — 3,3 млн машин силами чуть более 90 тысяч человек. Сравните соотношение объема выпуска и численности персонала: Toyota — 36,3 автомобиля на одного работника, Honda — 22,5, Nissan — 19,5, PSA Peugeot Citroen — 14,6, Ford — 11,1… А GM — всего 7,1. Разброс по эффективности — более чем пятикратный!

Мир начал осознавать, что Toyota владеет совершенным оружием — идеальной методикой организации рабочего процесса. Что сделаете вы, завладев таким оружием? Правильно — будете хранить его в строжайшей тайне от конкурентов! Но Toyota поступила наоборот — японцы начали пропагандировать TPS, оказывая консалтинговые услуги всем желающим. А в 1984 году случилось и вовсе невероятное: в Америке открылся совместный завод NUMMI, New United Motor Manufacturing Inc, который на паях создали Toyota и General Motors. Причем инициатива принадлежала японцам — Toyota по собственной воле открывала для GM этакий технологический полигон для отработки всех секретов TPS «изнутри»!

Тележка-робот автоматически подвозит подсобранную заднюю подвеску к конвейеру — это тоже джидока. Тележки придумали и построили работники турецкого завода — это уже кайзен

Делиться самым сокровенным с самым опасным конкурентом? Для чего?

Это — самое интересное, потому что в игру вступает… мораль.

Toyota обязана Америке многим. Принцип конвейера Тойоды позаимствовали у Генри Форда, идею карточек канбан — в американских супермаркетах, технологии — у консультантов вроде Чарльза Франсиса. Что уж говорить про автомобильные технологии и «творчески переработанные» двигатель Chevrolet и кузов De Soto Airflow?

Кстати, в 60-е годы Эйджи Тойода неоднократно предлагал Эдселу Форду создать в Японии совместное производство — они даже ездили в СССР на ГАЗ. Тогда Форд отказался. А в 80-е ситуация была уже другой. Любой топ-менеджер Тойоты вам подтвердит — создавая NUMMI, японцы отдавали Америке долг. Вопреки законам бизнеса и конкуренции. И что — проиграли? Ничего подобного. Да, уроки NUMMI чему-то научили GM и весь остальной мир. Да, о принципах TPS написаны сотни книг и тысячи монографий. Но Toyota по-прежнему впереди всей планеты — просто потому, что начала практиковать TPS полвека назад.

Для обучения основам TPS тойотовцы широко используют ролевые игры. Слева — пример нерационального производства, где игрокам предлагается собирать специально сделанные модельки внедорожников Toyota Land Cruiser Prado в цехах (столах), расположенных далеко друг от друга. А справа — пример компактного производства с оптимизированными функциями персонала: все умещается на одном столе

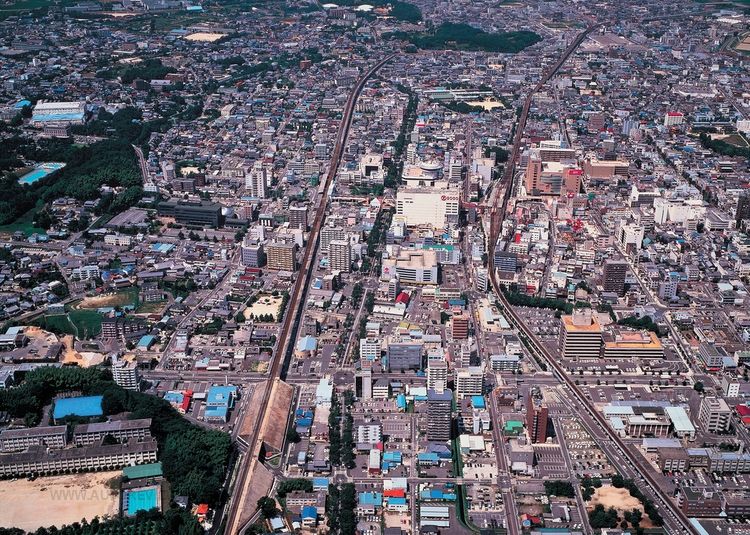

Toyota — воистине градообразующая компания. Бывший поселок Коромо в префектуре Аичи, где в 1938 году Ризабуро и Киичиро Тойода построили автозавод, в 1951 году благодаря Тойоте разросся в настоящий город, а в 1959 году сменил название на Тойота-сити и тут же объявил городом-побратимом… Детройт. Тогда это казалось американцам смешным, теперь — нет. Сейчас в Тойота-сити с 400-тысячным населением расположены головной офис, технический центр и семь заводов Toyota, на которых работают около 20 тысяч человек

Слово «практиковать» — очень верное. Так говорят о людях, занимающихся восточными гимнастиками тайдзи-цюань или цигун, которые представляют собой больше философию, нежели набор упражнений. Так и Toyota Production System — это не просто 14 принципов. Это философия. Это мировоззрение. Не зря книга американца Джеффри Лайкера, посвященная анализу TPS, в русском переводе носит название «Дао Toyota». Дао (или, по-японски, до) — это больше, чем просто «дорога». Это понятие духовное: путь всей жизни. Мудрость. Судьба. В Америке уже родился термин «тойодаизм»…

Если Генри Форд создал конвейер, то Toyota довела его до совершенства. Еще полвека назад Эйджи Тойода говорил, что для Тойоты гораздо важнее то, как сделан автомобиль, нежели как он сконструирован. И жизнь подтвердила эти слова — достаточно посмотреть, сколько Тойот на дорогах мира…

А главное, что Toyota распространила конвейерные законы на всю жизнь огромной корпорации — тойодаизм стал корпоративной производственной религией. И людям это нравится: верующим всегда живется легче, чем атеистам. Когда ты чувствуешь себя не просто работником, а членом одной огромной семьи (или, если хотите, прихожанином всемирной церкви), когда ты знаешь, что в конце концов все будет хорошо — просто потому, что иначе быть не может… Потому что правильный процесс рано или поздно автоматически приведет к правильному результату.

Надо только верить.

На этих графиках хорошо прослеживается вся история Тойоты. До 60-х годов это маленькая фирма по выпуску легких грузовиков, но уже в 1965 году начинает работать TPS, и объем производства легковушек достигает полумиллиона, а спустя пять лет превышает полтора миллиона машин. С начала 80-х рост обеспечивает постоянно растущий экспорт (прежде всего в США), а с 90-х — и зарубежное производство.

14 принципов TPS

1.Философия долгосрочной перспективы: можно пойти на убытки для достижения отдаленной цели.

2. Производственный поток должен быть непрерывным.

3. Канбан: производство по системе «точно вовремя» без промежуточных запасов.

4. Хейдзунка: равномерное распределение нагрузки на всех этапах технологического процесса.

5. Андон и джидока: автоматическая остановка производства с целью решения проблем.

6. Формализация накопленных знаний: достигнутое нужно делать новым стандартом.

7. Визуальный контроль: иногда простая лампочка эффективнее компьютерного монитора.

8. Внедрять только проверенные технологии.

9. Воспитывать собственных лидеров, искренне исповедующих философию компании.

10. Формировать и воспитывать рабочие команды, в которых каждый искренне исповедует философию компании.

11. Уважать и развивать партнеров-поставщиков.

12. Генти генбуцу: перед тем как начать разбираться в ситуации, увидеть все своими глазами.

13. Немаваси: принимать коллективные решения только после согласия большинства, но внедрять — немедленно.

14. Хансей и кайзен: любой процесс можно постоянно анализировать и совершенствовать.

Источник: Журнал «Авторевю»

Рекомендую:

Япония – страна здравого смысла

Ежедневно и с полной отдачей!

Дефицит ЛИН-мнений

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Трекбеки/Пинги

- Бережливое производство в России и мире. Lean-карта | Leaninfo.ru - [...] Toyota — секрет её величия. Тойодаизм [...]

- Обретая Toyota production system | Leaninfo.ru - [...] Toyota — секрет её величия. Тойодаизм [...]

- 100 лет Тайити Оно | Leaninfo.ru - [...] Toyota — секрет её величия. Тойодаизм [...]

- Производственная система Тойоты: уходя от массового производства | Leaninfo.ru - [...] Toyota — секрет её величия. Тойодаизм [...]

- Аноним - [...] [...]

- КЛИП — Клуб Интересных Предпринимателей » РИС-МЕНЕДЖМЕНТ CATERPILLAR - [...] Таичи Оно, основатель производственной системы Toyota, приходил на завод ранним утром, очерчивал мелом линию вокруг себя и стоял внутри…

- Бережливое производство — это менеджмент, каким он должен быть | Leaninfo.ru - [...] - Досконально знать бережливое производство в теории – мало. Важнее и сложнее сделать на практике, эффективно воспользоваться этим подходом…

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

Большое спасибо Леониду за статью и Павлу за публикацию в блоге! С удовольствием прочитал. У Тойоты тоже не все гладко шло, но они своего добились, вот за что японцы достойны уважения!

Прекрасная статья! интересно бы узнать — с каких источников взята история семьи Тойода и сама автомобильная история копании?

На сколько я знаю, Леонид сам был в Японии и в Тойота-Сити и, конечно, в музее Тойоты. Вероятнее всего много информации было подчерпнуто именно там. Кстати, многие фотографии, представленные в статье, сделаны самим автором.

В рунете весьма мало материалов об истории семьи Тойода, но на западе существует довольно большое количество сайтов, посвященных как lean, TPS, кайдзен, так и историческим вопросам этих концепций и вообще успеха японской экономики. Биографии отдельных личностей и известных бизнес-династий там — не редкость.

Прекрасный материал, спасибо! Очень любопытно было узнать что-то новое об истории возникновения TPS.

Павел, Вы идете очень Верной дорогой. Желаю Вам больших успехов в популяризации Бережливой философии в нашей стране.

Сергей, добрый день!

Спасибо и Вам! Рад, что наш блог полезен для Вас!

Уверен, что бережливое производство — правильный путь развития России, отечественных предприятий и наших людей.

Кстати, Сергей, надеюсь, знаете, что мы начали заполнять карту распространения бережливого производства — lean-карту. Думаю, стоит отметить там Вас и Вашу компанию. Что скажете? Пришлите краткую информацию о себе и о применении бережливого производства на Вашем предприятии, расскажите о своих успехах. От хороших примеров развертывания бережливого производства в России во многом зависит и дальнейшее развитие концепции в стране. Так что жду новых данных на e-mail: pavel_rabunets@mail.ru .

Это предложение адресовано всем посетителям блога – если Вы изучаете или применяете на практике бережливое производство, если Ваша компания повышает эффективность своей деятельности на основе методов lean, Вы можете отметить все это на lean-карте.

Павел, здравствуйте!

Да, про карту распространения Бережливого Производства знаю, статью читал. И на Ваш сайт я попал с помощью информации именно об этой карте на сайте Ваших партнеров http://www.leanzone.ru.

Информацию о себе и компании, где занимаюсь развертыванием систем Бережливого Производства и формированием Бережливой философии обязательно вышлю.

Вообще, хорошо видно почему в РФ и СНГ такая разруха!

И ещё — в японском языке нет звука «Дж», а есть что-то похожее на русское «Дз».

То, что написано латиницей, не обязательно — по-английски. Обычно это — ромадзи.

Просто режет глаз «джидо», правильнее (для русскоговорязих!) — «дзидо». Контрольное слово — «дзю-до».:-)

Юрий, спасибо за отличный комментарий!

Как говорится, разруха начинается в головах. Чтобы что-то изменить — нужно ежедневно и с полной отдачей совершенствовать и самое главное совершенствоваться.

Спешу объяснить ошибки в написании японских слов. Конечно же мы прекрасно знаем, что оригинальное произношение японских терминов, имён и других слов, причем не только «Jidoka», отличается от приведенных в данной статье. Дело в том, что это статья опубликована в блоге Leaninfo.ru с разрешения журнала «Авторевю».

Статья довольна старая, написана в те времена, когда борьба за правильное написание японских слов велась не так ожесточенно. К сожалению ответа на просьбу об изменении написания некоторых слов мы не получили.

Поэтому сейчас вы имеете удовольствие (точнее неудовольствие) видеть здесь «джидока», «Таичи», «Сакичи» и «Киичиро». Несмотря на то, что правильно будет «дзидока», «Тайити Оно», «Сакити и Киитиро Тойода».

Кстати, возможно вы помните, что еще в советское время и в ранние 90-е, название Toyota было принято писать на русском как Тоёта. Сейчас это тоже глаз режет)

А так полюбившиеся многим японские «суши» на самом деле «суси». И всё из-за американской транслитерации и ее перевода на русский. Sushi, Mitsubishi, Toshiba — в Японии говорят без буквы «ш».

Хорошая и правильная статья, как и многое, что пишут про Тойоту. Однако есть неправильные утверждения. Например, выпад автора по поводу Ford Production System ничем не аргументирован. Впрочем, вся статья базируется на рекламных материалах и фотографиях от Тойотовской PR-службы, и возможно автор просто не знаком с FPS. Кроме того, слегка «искусственный» и восторженный характер статьи подчеркивает ссылка на пресловутые «14 принципов» г-на Лайкера. Ну нет в Тойотовских внутренних документах этих принципов! Это всё придумки профессуры, поскольку они не могут воспроизводить Toyota Way без ущерба авторских прав, вот и пишут, а журналисты и консультанты переписывают…

Александр, как то мы пропустили ваш комментарий… Как говорится, лучше поздно, чем никогда.

Смею вас заверить, автор — человек весьма компетентный в вопросах производственных систем.

Выпад в сторону Производственной системы Форда более чем уместный. Имеется в виду изначальная производственная система американского гиганта, которая была не в состоянии сопротивляться натиску японских автопроизводителей. Если вы знакомы с FPS сегодня, то это две совершенно разные системы — тогда и сейчас.

Вообще же производственная система Форда всегда считалась и считается прообразом массового производства. Так что какая либо аргументация излишня.

В нынешнем виде FPS в большей степени повторяет Производственную систему Тойоты. Впрочем, большая часть здравомыслящих производителей также стремятся уйти от традиционного массового производства.

Рекомендую почитать первоисточник — Производственную систему Тойоты Тайити Оно. Сам г-н Оно часто ссылается на труд Генри Форда. Обязательно стоит изучить обе книги.

Насчет ссылки на «14 принципов» — вполне допускаю, что нет этого в документах. Хотя удивляет ваша уверенность в этом. Но это в принципе не важно. Речь вовсе не об авторских правах. Если бы только патентных споров боялись) В мире бы уже было с десяток другой различных «Тойот») А она отчего то одна… И никто пока не сравним по операционной эффективности.

А эта «профессура», делая невероятно полезное дело, все пытается найти эти самые, уникальные принципы, особенности, которые помогут хоть как то в этом продвинуться.

Проблема в том, что в самой Тойоте эти или другие принципы никто не формулировал. Всё внутри и само по себе, самостоятельно, самодостаточно. Внутри каждого работника. И отыскать, выразить эти особенности невероятно сложно.

В общем, проблема невозможности воспроизвести успех Тойоты лежит в совершенно другой плоскости.

Хотя, все же, я уверен, что одному исследователю удалось обнаружить истинные секреты Тойоты и других быстродействующих организаций. Стивен Спир в своей работе хорошо их показал.